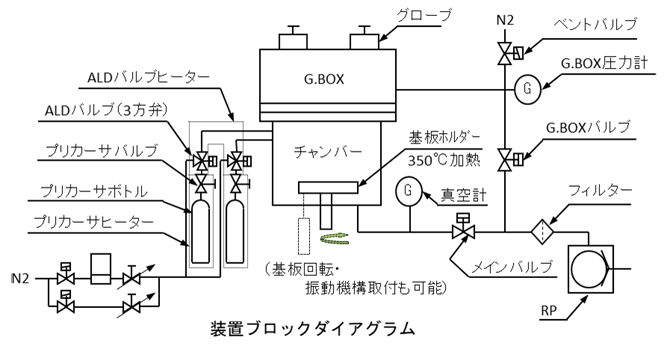

グローブボックス付きALD装置原子層1層枚の均一なコントロールを行い、高膜質・段差被膜性の高い成膜が可能な、研究開発用の小型原子層堆積装置です。

SAL1000G

ウエハーまたは粉体への成膜が可能

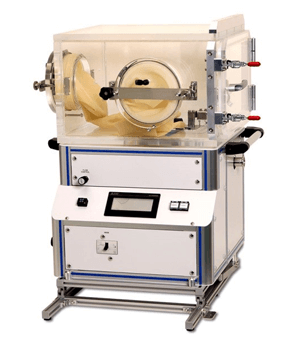

機能と性能を兼ね備えた卓上型ALD

POINT

- 真空置換対応のグローブボックス搭載

- 嫌気性のサンプルや材料に対応

- オプションで粉体への成膜が可能

本体寸法

W690mm×D590mm×H760mm

| プリカーサ | 膜厚分布 | 基板加熱 | 複合化 |

|---|---|---|---|

| 2個 | ≦±3% | 350℃ | × |

概要・用途

研究開発用の卓上型ALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL1000Gは、卓上型ALDにグローブボックスを装備し、酸化や大気と反応する嫌気性の材料を用いた成膜ニーズに対応するモデルです。

また、オプションの粉体成膜用振動機構及び傾斜フレームを装備することで、粉体への全周囲成膜も可能としました。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

特徴

【特徴1】グローブボックスを標準搭載

卓上型ALDに真空排気や窒素ベントが可能なアクリル製のグローブボックスを搭載しました。大気雰囲気で酸化しやすいサンプルまたは材料を用いた成膜実験において、密閉容器からのサンプルの出し入れや、基板ホルダーへのセット作業を全てグローブボックス内で行うことができます。

導入後に実験の目的が変わりグローブボックスを必要としない場合は、本体から分離することも可能です。

SAL1000Gのグローブボックス

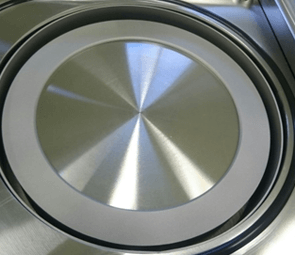

【特徴2】ウエハーへの成膜性能

成膜性能に関してはSAL1000と同様に4インチのまでのウエハー形状に成膜可能です。MAX350℃の加熱機構も備え、AL2O3でのテストでは、Φ100mm以内3%以下の膜厚分布性能を有しています。

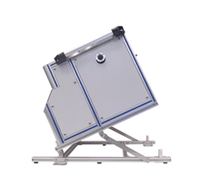

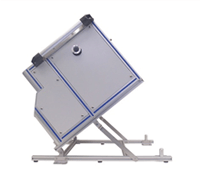

【特徴3】粉体への成膜

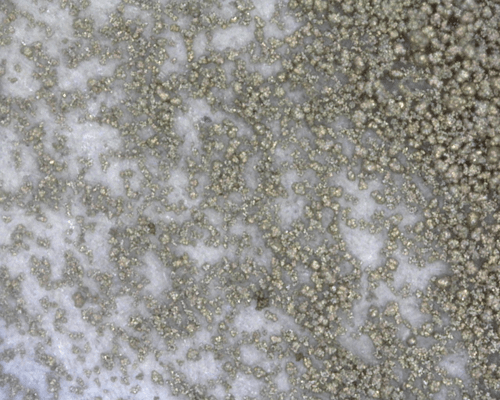

SAL1000Gはオプションにより粉体への成膜を可能にします。粉体成膜用の機構と傾斜フレームを組み合わせ、粉体を傾斜面で振動を加えながら転がすことにより全周囲への成膜を可能としました。ALDの成膜特性から表面に露出した前駆体と化学反応する面だけ成膜するため、隠れている部分や埋もれている粉は成膜されず、膜の成長は全体的に不均等に進みます。

成膜を成功させるには、成膜時間やプロセス条件、その他にも傾斜角度や粉体の量も調整しながら最適な条件を見出す必要があります。粉体そのものに塊がある場合は、振動と回転だけによる撹拌では砕くことができないので、予め塊を粉砕して成膜室に投入する必要もあります。

粉体をセットする際は、取り外し可能な試料ホルダー(シャーレ)を、グローブボックスの作業スペースにおいて置き、粉を乗せてから装置の成膜室に装着します。成膜後は基板ホルダーを取り外してグローブボックス内の作業スペースでお客様手持ちの密閉容器に移し替えて頂きます。

SAL1000G傾斜フレーム装着時の写真

|

|

|

| 0°(水平) | 25° | 40° |

|

傾斜角イメージ(写真はSAL1000B) |

||

Φ40μmのNi粉体へのAL2O3成膜事例 成膜前(光学顕微鏡観察)

Φ40μmのNi粉体へのAL2O3成膜事例 成膜後(光学顕微鏡観察)

【特徴4】シンプルで簡単なハード系操作

基板のセットはグローブボックス内で開封したサンプルを、本体上部のハッチを持ち上げて、露出する基板ホルダーにウエハーやサンプルを乗せ、再びハッチを閉めるだけです。排気操作用のボタン(誤操作防止カバー付)とガス流量調整用バルブも操作しやすいフロントパネルに配置しています。

グローブボックスの真空引きや窒素によるベント処理はタッチパネル画面から自動で行うことができます。

<!–

基板ホルダー部

–>

4インチのウエハーを載せた状態

デポとベントの操作ボタン(誤操作防止カバー付)

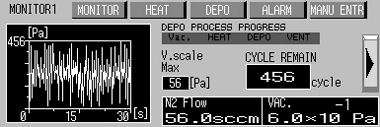

【特徴5】小さい画面でも使いやすさを追求したソフトウェア

タッチパネルには成膜時の状態を認識しやすい画面デザインをしています。 プロセス中は圧力トレンドグラフ、圧力、成膜サイクル数、成膜サイクル残数、ガス流量、ヒーター温度などが読み取れます。その他にも装置の運転や維持に必要とされる各種メニューを分かりやすく設計しました。

グローブボックスの真空排気やN2ベントの処理も本ソフトで操作します。

画面見本

【特徴6】持ち運びを考慮したデザイン

卓上型の装置として、簡単に場所を動かせることを重視し、本体に大型のハンドルを付けました。持ち運びしやすいデザインで作業者も安心して取扱頂けます。本体とグローブボックスを合わせた重量は約85kgあるため、持ち運びは必ず大人2名以上で作業してください。

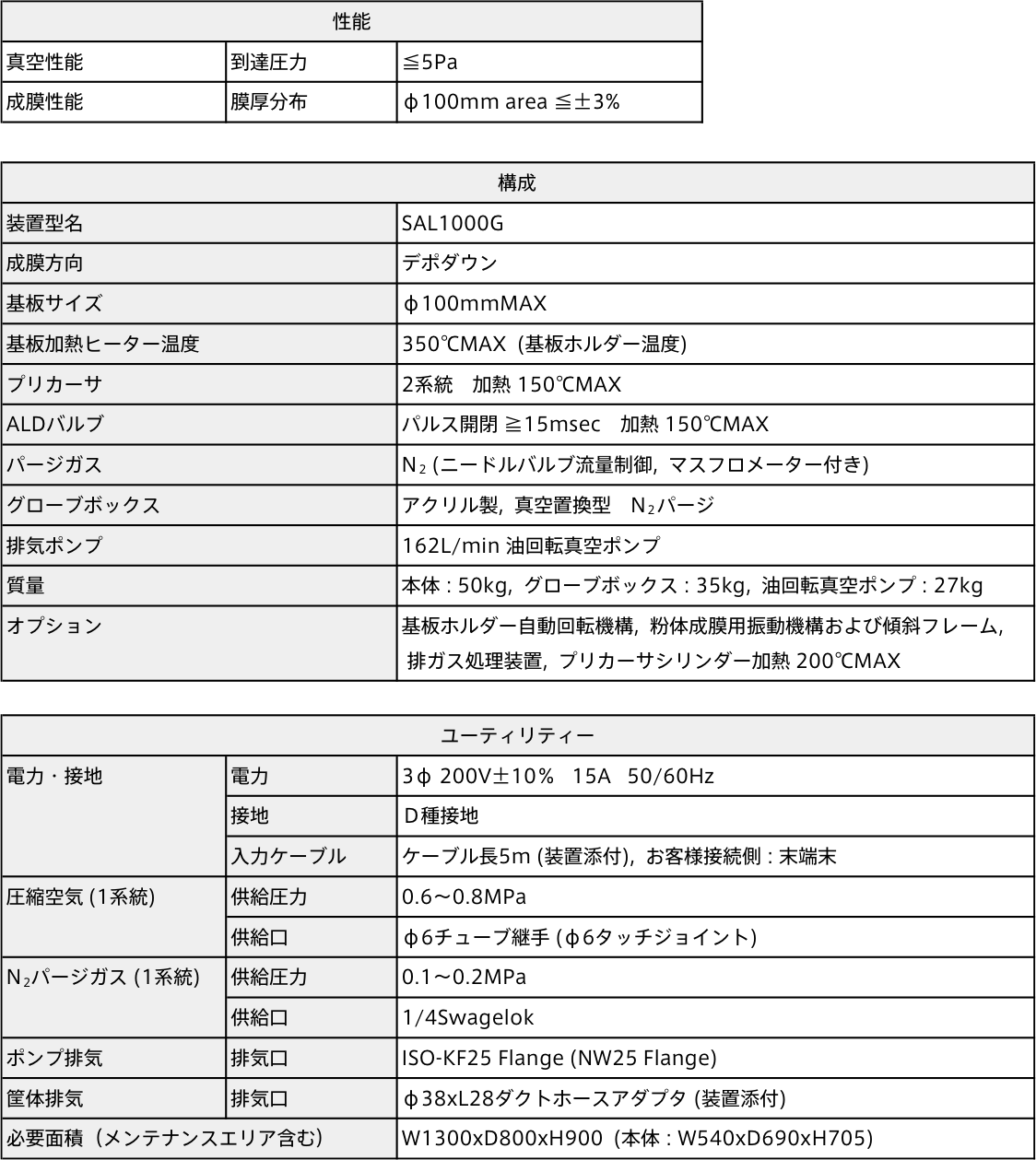

SAL1000G仕様表

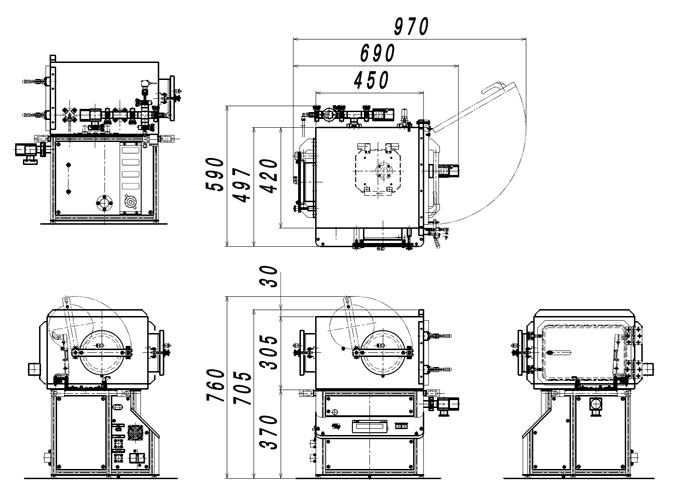

SAL1000G外観図

本体寸法(mm) :W690×D590×H760

オプション

SAL1000Gに追加できるオプションです。

【特徴1】粉体成膜機構と傾斜フレーム

粉体成膜を行う場合に必要とします。基板ホルダーの回転機構を追加することができます。粉体成膜の詳細は製品情報タブ【特徴3】をご参照ください。

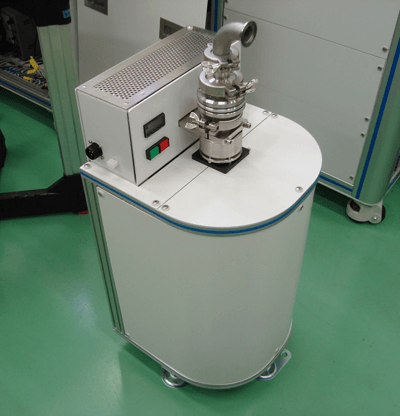

傾斜フレーム付のSAL1000G

【特徴2】オゾン発生器

オゾン(O3)発生器を使用し、水(H2O)のプリカーサの代わりとすることで酸素原子を反応させ薄膜形成に活用できます。水を入れないことにより真空排気時の時間短縮にも効果が期待できます。また、低温での成膜も可能になります。

【特徴3】排ガス処理装置

ALD処理で発生する未反応の前駆体成分を排気経路の途中で高温加熱し無害化させる装置を販売しています。当社ではAL2O3を使ったプロセス等で実績があります。ALD装置で使用することを前提とした流量の範囲であれば効果が得られます。

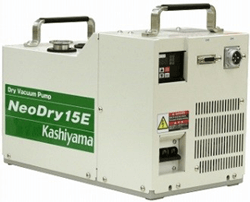

【特徴4】ドライ真空ポンプ

真空ポンプをロータリーポンプからドライポンプに変更可能です。クリーンルームへの設置条件では基本的にドライポンプが求められます。当社は非接触式の多段ルーツ式ドライポンプを選定しております。プロセス条件によってはポンプ保護も含めたシステム延命化のため、ポンプへのN2ガス導入などを推奨することがございます。

【特徴5】プリカーサ加熱用ヒーター

プリカーサボトル内の前駆体の気化を一定に保つため、標準でMAX150℃のプリカーサボトル用ジャケットヒーターを用意しておりますが、MAX200℃のジャケットヒーターへの交換が可能です。熱電対も配線されておりヒーターの設定温度とプリカーサの実温度は操作パネルで制御と確認ができます。

修理・改造

弊社装置に関わる保守サービスは、北海道の本社及び静岡県の拠点から技術者を派遣して対応致します。また、改造・保守に関わる事前お打合せについては北海道と関東地区に駐在している営業担当者にて対応致します。

装置の導入後も安心して装置をご使用頂けるよう体制を整えております。

装置の御納入後の定められた保証期間内は、弊社が定める一定の条件(天災や誤った使用方法に起因する故障)に含まれない初期不良等の不具合に対しては無償による修理対応を行います。

詳細はお問い合わせください。

修理メンテナンスメニュー例

- 装置の定期メンテナンス、不具合時のサービス対応。

- 装置の改造や機能追加、それらに伴うプログラムソフトの変更。

- 装置の移設、レイアウト変更。

- オペレーショントレーニング。(ユーザー様の運用担当者の交代時など)

- 消耗品の購入。

- シールド部品に付着した膜の洗浄及び再ブラスト処理。

- メール、お電話等で解決するご質問。

改造

装置の導入後でも、実験内容や使用条件の変更に伴う改造に関する業務を承ります。

【改造事例】

- 各種の機能追加変更や部品交換。

- 特殊形状用サンプルホルダーの製作。

- プログラムの改良、アップデート。

- 補助ポンプの大型化。

- その他、ご要望に応じた改造、現地サービス。