薄膜コーティング技術は、現代の製造業において、製品の性能向上や耐久性付与に不可欠な役割を果たしています。しかし、薄膜剥離という現象は、その品質を大きく損ない、製品の信頼性を揺るがす深刻な問題です。

スマートフォンや自動車、半導体デバイスなど、私たちの身の回りにある多くの製品が、薄膜コーティング技術に支えられているからこそ、その剥離対策は極めて重要となります。本記事では、薄膜剥離のメカニズムから、具体的な対策方法、そして品質評価に欠かせない試験方法まで、薄膜剥離に関するあらゆる情報を網羅的に解説します。

薄膜コーティングに関わる技術者や品質管理担当者の方々にとって、製品の品質向上に繋がる有益な情報を提供します。

目次

薄膜剥離とは?そのメカニズムについて

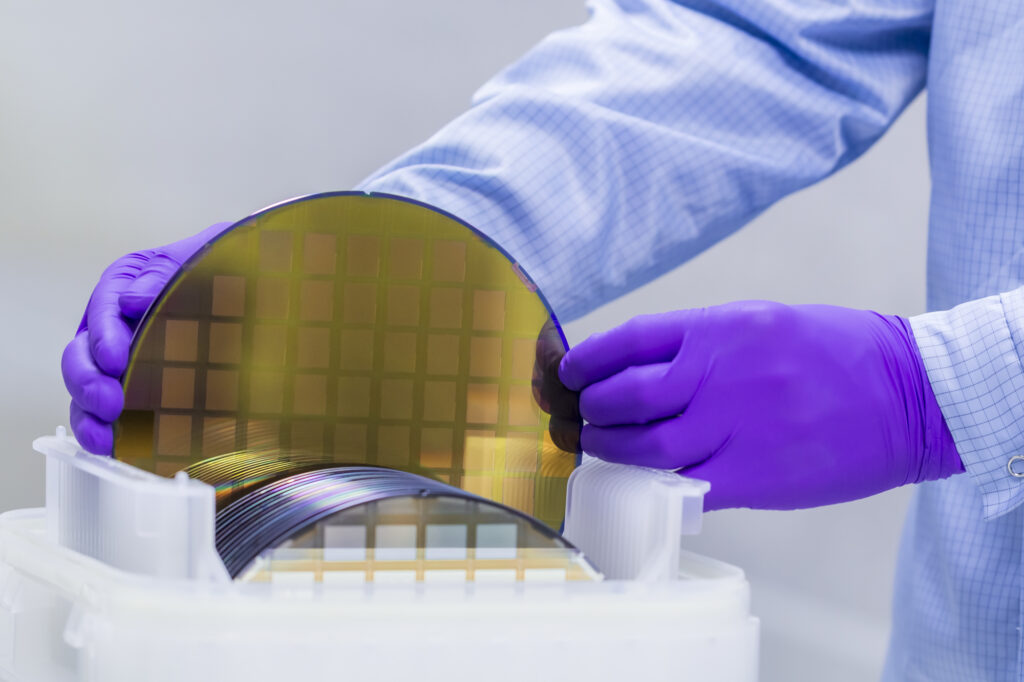

薄膜剥離とは、基板上に形成された薄い膜(薄膜)が、基板から剥がれてしまう現象です。この現象は、製品の品質や性能を著しく低下させるため、製造業において大きな課題となっています。

▶薄膜剥離の具体例

- スマートフォンやタブレットのディスプレイのコーティング剥がれ

- 自動車の塗装剥がれ

- 半導体デバイスの薄膜剥がれ

薄膜剥離は、主に以下のメカニズムで発生します。

①接着力の低下

薄膜と基板の間に働く接着力が低下すると、わずかな外力や内部応力によって薄膜が剥がれてしまいます。接着力の低下は、以下のような要因によって引き起こされます。

| 材料の不適合 | 薄膜と基板の材料の組み合わせが悪い場合、熱膨張率や結晶構造の違いから、界面に歪みが生じ、接着力が低下します。 |

| 表面処理の不備 | 基板表面の洗浄が不十分だったり、表面粗さが適切でなかったりすると、薄膜との密着性が低下します。 |

| 化学反応 | 薄膜と基板の界面で化学反応が起こり、接着力を低下させる物質が生成されることがあります。 |

| 環境要因 | 高温多湿な環境や腐食性ガスは、薄膜や基板を劣化させ、接着力を低下させます。 |

②内部応力の増加

薄膜内部に大きな応力が発生すると、接着力が十分に高くても、薄膜が剥がれてしまうことがあります。内部応力の増加は、以下のような要因によって引き起こされます。

| 成膜条件 | 成膜時の温度や成膜速度が適切でないと、薄膜内部に歪みが残り、応力が増加します。 |

| 膜厚 | 膜厚が厚すぎると、内部応力が増加し、剥離しやすくなります。 |

| 熱膨張率の差 | 薄膜と基板の熱膨張率が大きく異なると、温度変化によって界面に大きな応力が発生します。 |

③外力

外部から力が加わることで、薄膜が剥がれてしまうことがあります。外力による剥離は、以下のような要因によって引き起こされます。

| 衝撃 | 製品の落下や衝突など、強い衝撃が加わると、薄膜が剥がれることがあります。 |

| 摩擦 | 製品の使用中に、薄膜表面が摩擦を受けると、剥がれることがあります。 |

| 熱サイクル | 温度変化が繰り返される環境では、薄膜と基板の熱膨張率の差によって、界面に繰り返し応力が発生し、剥離に繋がることがあります。 |

薄膜剥離を防ぐための技術とポイント

薄膜剥離を防ぐための方法を、原因別に詳細に解説します。

①材料の選定と表面処理の最適化

▶材料の適合性の確認

薄膜と基材の材料の組み合わせは、熱膨張率や結晶構造が近いものを選びましょう。これにより、界面の歪みを抑え、接着力を高めることができます。

特に、異種材料を組み合わせる場合は、界面での化学反応や拡散を考慮し、反応性の低い材料を選定することが重要です。

▶表面処理の最適化

基板表面の洗浄を徹底し、油分、異物、酸化膜などを除去しましょう。プラズマ処理やイオンビーム処理などの表面改質技術も有効です。

表面粗さを適切に調整することで、薄膜との密着性を向上させることができます。粗すぎる表面は応力集中を引き起こし、剥離の原因となるため、適切な表面粗さの管理が重要です。

薄膜と基板の密着性を向上させるために、プライマーと呼ばれる中間層を設けることも有効です。プライマーは、薄膜と基板の接着性を向上させるだけでなく、応力緩和や腐食防止の効果も期待できます。

②成膜条件の精密な制御

▶成膜温度の最適化

成膜温度を適切に制御することで、薄膜内部の歪みを抑え、応力増加を防ぎます。成膜温度が高すぎると、薄膜の結晶構造が変化し、剥離の原因となることがあります。

▶成膜速度の精密な制御

成膜速度を適切に制御することで、均一な薄膜を形成し、内部応力を低減できます。成膜速度が速すぎると、薄膜の結晶構造が乱れ、剥離の原因となることがあります。

▶膜厚の厳密な管理

膜厚を厚くしすぎると内部応力が増加し、剥離しやすくなるため、適切な膜厚を維持しましょう。膜厚の均一性も重要であり、膜厚分布のばらつきは剥離の原因となります。

▶成膜雰囲気の制御

成膜時の真空度やガス組成を適切に制御することで、薄膜の品質を向上させ、剥離を防ぐことができます。

③環境要因への対策

▶温湿度管理の徹底

高温多湿な環境は、薄膜や基材の劣化を促進します。温湿度を適切に管理し、結露を防ぎましょう。

特に、温度変化の激しい環境では、薄膜と基材の熱膨張率の差によって、界面に繰り返し応力が発生し、剥離に繋がることがあります。

▶腐食性ガス対策

腐食性ガスは、薄膜を劣化させ、剥離の原因となります。換気を十分に行い、腐食性ガスを排除しましょう。薄膜を保護するためのコーティングをすることも有効です。

▶防塵対策の徹底

粉塵の多い環境では、薄膜と基板の間に粉塵が挟まり、接着力を低下させる可能性があります。製造環境の防塵対策を行いましょう。

④外力への対策

▶衝撃対策の強化

製品の落下や衝突による衝撃は、薄膜剥離の原因となります。緩衝材を使用するなど、衝撃から製品を保護しましょう。薄膜の耐衝撃性を向上させるコーティングや材料の選定も有効です。

▶摩擦対策の強化

製品の使用中に薄膜表面が摩擦を受けると、剥がれることがあります。表面保護フィルムを使用する、コーティング剤の改良を行うなど摩擦対策を行いましょう。薄膜の表面硬度を向上させるコーティングも有効です。

▶熱サイクル対策の強化

温度変化が繰り返される環境では、薄膜と基材の熱膨張率の差によって、界面に繰り返し応力が発生し、剥離に繋がることがあります。温度変化の少ない環境で保管する、熱膨張率の近い材料で薄膜と基盤を作成するなどの対策を行いましょう。温度変化による応力緩和のための設計も有効です。

薄膜剥離試験の種類と評価基準

薄膜剥離試験は、薄膜の密着性を評価し、製品の品質を保証するために不可欠な試験です。以下に、代表的な薄膜剥離試験の種類と評価基準について紹介します。

▶評価基準のポイント

試験の種類によって、評価基準が異なります。製品の使用環境や要求品質に応じて、適切な試験方法と評価基準を選択することが重要です。

国際規格(ISO)や日本産業規格(JIS)などを参考に、客観的な評価基準を設定することが望ましいです。

①プルオフ試験(引張試験)

| 特徴 | 接着強度を定量的に評価できます。比較的広い範囲の薄膜の密着性を評価できます。 |

| 試験方法 | 試験片の薄膜表面に、専用の治具(スタッド)を接着剤で固定します。治具を垂直方向に引っ張り、薄膜が剥離する際の引張力を測定します。 |

| 評価基準 | 剥離に必要な引張力を測定し、接着強度(単位:MPa)として評価します。剥離面の種類(凝集破壊、界面破壊など)も評価基準となります。 |

②クロスカット試験(碁盤目試験)

| 特徴 | 簡便で迅速に評価できます。定性的な評価となります。 |

| 試験方法 | 薄膜表面に、規定の間隔で格子状の切れ込みを入れます。粘着テープを貼り付け、急激に剥がし、剥離の程度を目視で評価します。 |

| 評価基準 | 剥離の程度を、JIS規格やISO規格などで定められた基準に従って、段階的に評価します。評価は、主に剥がれた面積の割合で評価します。 |

③スクラッチ試験(引っ掻き試験)

| 特徴 | 薄膜の密着性を詳細に評価できます。薄膜の破壊メカニズムを解析できます。 |

| 試験方法 | ダイヤモンド製の針などで薄膜表面を引っ掻き、薄膜が剥離する際の荷重を測定します。薄膜の破壊が始まる荷重から、密着強度を測定します。 |

| 評価基準 | 薄膜の破壊が始まる荷重を臨界荷重として、薄膜の密着性を評価します。薄膜の破壊モードなどを観察する事も評価基準です。 |

④圧縮剥離試験

| 特徴 | 薄膜の耐衝撃性を評価できます。薄膜の破壊メカニズムを解析できます。 |

| 試験方法 | 薄膜に圧縮力を加え、薄膜の剥離を評価します。圧縮力で薄膜が剥離する力を測定します。 |

| 評価基準 | 圧縮力によって剥離が発生する力を測定します。薄膜の破壊モードなどを観察する事も評価基準です。 |

まとめ

薄膜剥離は、多岐にわたる要因が複雑に絡み合って発生する現象であり、その対策には材料選定から成膜条件の制御、環境要因への対策、そして外力への対策といった、多角的なアプローチが求められます。

また、薄膜剥離試験を通じて、製品の使用環境や要求品質に応じた適切な評価基準を設定し、品質管理を徹底することが不可欠です。

本記事で解説した内容を参考に、薄膜剥離のリスクを最小限に抑え、高品質な薄膜コーティングを実現してください。

【参考】