スパッタリングは、現代の産業において多岐にわたる製品の機能性向上に貢献する、重要な薄膜形成技術です。その原理は、一見複雑に思えるかもしれませんが、実は身近な現象に例えることで、その本質を理解することができます。

本記事では、このスパッタリング技術の基本原理から、その多様な種類、そしてそれぞれの特徴や弱点に至るまで、専門知識がない方にもわかりやすく解説します。

さらに、実際にスパッタリング装置を選定する際の重要なポイントや、菅製作所が提供するテスト成膜サービスについてもご紹介します。製品開発や品質管理に携わる技術者の方々にとって、スパッタリング技術の理解を深め、最適なソリューションを見つけるための一助となれば幸いです。

菅製作所は、長年の経験と実績に基づき、お客様のニーズに合わせた最適なスパッタリングソリューションを提供しています。お客様の製品開発や品質向上を強力にサポートするため、本記事でスパッタリングの基礎知識を深めていただき、ご不明な点や具体的なご要望がございましたら、ぜひお気軽にお問い合わせください。

▶お問い合わせはこちら

目次

スパッタリングとは?原理や基礎

スパッタリングとは

スパッタリング法は、電気磁学的な力を用いて、物質の表面に薄膜を形成するコーティング技術の一つです。単に「スパッタリング」または「スパッタ」とも呼ばれます。

この技術は、コーティング技術の中で「蒸着」、さらに「物理蒸着(PVD:Physical Vapor Deposition)」の一種に分類されます。これは、溶液に浸さずにコーティングを行うため、「乾式めっき」または「ドライコーティング」とも呼ばれる手法です。

スパッタリング法は、以下のような特徴を持ちます。

- 高融点金属や合金、化合物など、真空蒸着法では成膜が困難な材料でも成膜が可能であり、広範囲な成膜材料に対応できます。

- 成膜粒子のエネルギーが大きく、付着力が強いため、緻密で強い皮膜を形成できます。これにより、耐摩耗性が高く剥がれにくいコーティングが可能です。

- 原子レベルでの堆積により、高硬度の皮膜を形成できます。

- 皮膜の表面が平滑で、面粗さが小さいです。

- 成膜プロセスが安定しており、膜質や膜厚の制御が高精度で行えます。そのため、量産時の再現性が高く、製品の品質も安定します。

- 皮膜材料を高温にせず成膜できるため、高温で溶けたり変形したりする基材へのコーティングも可能です。

- 不活性ガスに加えて、反応性ガス(O2, N2など)を導入することで、酸化物や窒化物の成膜も可能です(反応性スパッタリング)。

スパッタリングの原理

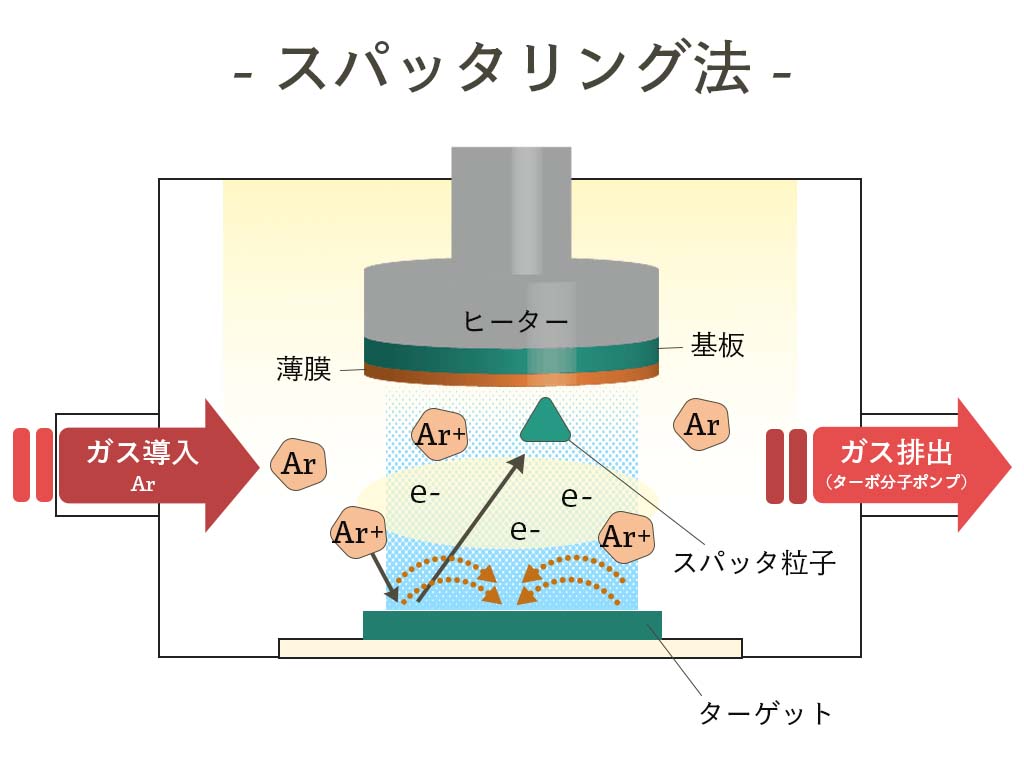

スパッタリング法の原理は、以下のような過程で薄膜を形成します。

- 真空環境の構築とガス導入

- まず、コーティングしたい物質(基材・基板)と、皮膜材料となる「ターゲット」を密閉空間に設置し、高真空状態まで減圧します。これにより、不純物の減少と気体分子の平均自由行程が大きくなります。

- 次に、この真空域に不活性ガス(主にアルゴン:Ar)を導入します。これにより、グロー放電が発生する真空域(約10-1Pa)を作り出します。

- グロー放電と不活性ガスのイオン化

- ターゲット(プレート状の成膜材料)にマイナスの電圧が印加されます。

- この電圧によりグロー放電が発生し、導入された不活性ガス原子がプラズマ化され、イオン化されます(例:Arガスがプラスの電気を帯びたArイオンになる)。

- ターゲットへの高速衝突(スパッタリング現象)

- イオン化した不活性ガス原子(例:Arイオン)はプラスの電気を帯びているため、マイナス電極であるターゲットに急速に引き寄せられ、加速されます。

- これらのガスイオンは、激しい夕立のように高運動エネルギーでターゲットの表面に衝突し、叩き続けます。

- この現象は、「砂浜に勢いよく小石をぶつけると、砂つぶが勢いよく飛び出す」イメージや、「ブラシに絵の具を付けて網にこすり、絵の具を小さな飛沫として飛ばす」絵画の手法、または「アーク溶接時に小さな金属粒が火花となって飛び散る」現象に例えられます。

- 粒子(原子・分子)の弾き出しと堆積

- Arイオンなどの衝突によって、ターゲットを構成する成膜材料の粒子(原子・分子)が勢いよく弾き出されます。

- 弾き飛ばされたターゲット材料の粒子は、基材・基板の表面に付着しながら堆積していき、薄膜を形成します。

- この過程により、成膜材料の組成を変えずに、安定して緻密で強い成膜が可能となります。

- 反応性スパッタリング

- スパッタリングに必要な不活性ガスに加えて、反応性ガス(酸素:O2、窒素:N2など)を導入・混合することで、酸化物や窒化物の化合物薄膜を形成することも可能です。これは「反応性スパッタリング」と呼ばれ、化合物のターゲットを使用する場合と比較して、薄膜の組成にズレが起きにくく、大電力を投入して高速の成膜が可能です。

▼スパッタリングの詳細は、動画でもご紹介しています。ぜひこちらもご覧ください。

スパッタリングの代表的な成膜材料

スパッタリングは、高融点金属や合金、化合物など、幅広い種類の材料で成膜が可能であり、真空蒸着法では成膜が困難な材料にも対応できます。

スパッタリングの成膜材料の代表例としては、以下のものが挙げられます。

| 金属 | Cr(クロム)、Cu(銅)、Ti(チタン)、Ag(銀)、Pt(プラチナ)、Au(金)など。 |

| 合金 | Ni-Cr(ニッケル-クロム)、SUS(ステンレス)、Cu-Zn(銅-亜鉛)など。 |

| 酸化物 | ITO(酸化インジウムスズ)、SiO2(二酸化ケイ素)、TiO2(二酸化チタン)、Nb2O5(五酸化ニオブ)、ZnO(酸化亜鉛)など。 |

これらの材料は、ターゲットと呼ばれるプレート状の成膜材料として使用されます。

スパッタリング技術の種類

スパッタリングは様々な種類があり、それぞれ異なる特徴と弱点を持っています。ここでは主要なスパッタリング法について解説します。

①2極スパッタリング法

もっとも基本的なスパッタリング方式です。

▶特徴

構造のシンプルさ

装置構造が比較的シンプルで、導入しやすい。

基本的な成膜

基板を陽極、成膜材料(ターゲット)を陰極として薄膜を形成します。

▶弱点

成膜速度が遅い

プラズマを安定的に発生させるために多くのガス導入が必要となり、成膜速度が比較的遅いです。

基板の温度上昇

スパッタリング時に発生する二次電子が基板に衝突し、基板が高温になりやすいです。これにより、熱に弱い基板へのダメージや、膜質の変化が起こる可能性があります。

不純物混入のリスク

比較的低い真空度で動作するため、残留ガスが薄膜に混入しやすい傾向があります。

②マグネトロンスパッタリング法

2極スパッタリング法の課題を改善するために開発された方式です。

▶特徴

高速成膜

ターゲットの近くに磁石を配置し、磁場によって電子を閉じ込めることでプラズマ密度を高めます。これにより、ターゲットへのイオン衝突効率が向上し、成膜速度が大幅に向上します。

基板への熱ダメージ軽減

電子をターゲット近傍に閉じ込めるため、基板への二次電子の衝突が減り、基板の温度上昇が抑えられます。

高効率

少ないガス量で高密度プラズマを生成できるため、ターゲット利用効率も向上します。

▶弱点

ターゲット利用効率の偏り

磁場によって電子が閉じ込められる領域(レーストラック)にプラズマが集中するため、ターゲットの特定の領域だけが消費されやすく、ターゲット全体の利用効率が悪くなることがあります。

装置構造の複雑化

磁石や磁場制御機構が必要となるため、2極スパッタリング法よりも装置構造が複雑になります。

③DCスパッタリング

直流電源を用いるスパッタリング法です。

▶特徴

導電性材料への適用

主に金属などの導電性ターゲット材料の成膜に適しています。

高速成膜

一般的にRFスパッタリングよりも成膜速度が速いです。

コスト効率

装置コストやランニングコストがRFスパッタリングに比べて比較的低いです。

合金や化合物の組成維持

ターゲットの組成比をほぼそのまま薄膜に転写できるため、合金や化合物の成膜に適しています。

▶弱点

絶縁性材料への不適用

ターゲットが絶縁体の場合、プラス電荷(イオン)がターゲット表面に蓄積し、「チャージアップ」現象を起こして放電が停止してしまいます。そのため、絶縁性材料の成膜には適していません。

基板加熱

高エネルギーのイオンが基板に入射するため、基板の温度上昇が起こりやすい場合があります。

膜質の最適化

複雑な膜特性を得るためには、電力、圧力、ガス組成など多くのパラメータの最適化が必要で、時間と専門知識を要します。

④RFスパッタリング

高周波(Radio Frequency)交流電源を用いるスパッタリング法です。

▶特徴

絶縁性材料への適用

ターゲットに交流電圧を印加することで、チャージアップを防ぎ、SiO2やAl2O3などの絶縁性ターゲット材料の成膜が可能です。これがDCスパッタリングとの最大の差別化点です。

イオンアシスト効果

基板には常にイオンが入射するため、イオンアシスト効果により緻密で高品質な薄膜が得られやすいです。

半導体産業での重要性

絶縁膜の成膜が可能なため、半導体デバイス製造において非常に重要な役割を担っています。

▶弱点

成膜速度が遅い

一般的にDCスパッタリングと比較して成膜速度が遅い傾向にあります。

装置コストが高い

RF電源に加え、インピーダンスマッチングユニットが必要となるため、DCスパッタ装置に比べて高価になりやすいです。

複雑な調整

マッチングユニットの調整が必要となるなど、装置の操作がDCスパッタリングよりも複雑になることがあります。

基板へのダメージの可能性

T/S間(ターゲット-基板間距離)が短いと、プラズマによる基板へのダメージが発生する可能性もあります。

⑤反応性スパッタリング

スパッタリングガスに反応性ガスを混合して成膜を行う方法です。

▶特徴

化合物膜の形成

ターゲット材料と導入した反応性ガスが反応することで、酸化物、窒化物、炭化物などの様々な化合物薄膜を形成できます。例えば、金属ターゲットと窒素ガスで窒化膜、酸素ガスで酸化膜を作製できます。

膜組成の調整

反応性ガスの流量や分圧を調整することで、膜の組成や特性(硬度、光学特性、電気特性など)を細かく制御できます。

比較的低温成膜

高融点の化合物も比較的低い温度で成膜できるため、基板材料の制約が少ないです。

大面積・均一成膜

工業生産にも向いており、大面積でも均一に成膜が可能です。

▶弱点

プロセス制御の複雑さ(ヒステリシス)

反応性ガスの導入により、ターゲット表面に化合物が形成され、スパッタリングレートが急激に変化する「ヒステリシス現象」が起こることがあります。これを避けるためには、ガス流量や分圧の精密な管理が必要です。

成膜速度の低下

ターゲット表面の化合物層の形成により、純粋なスパッタリングと比較して成膜速度が低下することがあります。

ターゲットの「被毒」

ターゲット表面が反応性ガスによって完全に化合物化されると、スパッタリング効率が著しく低下し、プロセスが不安定になる「ターゲット被毒」が発生することがあります。

⑥ECRスパッタ (ECRプラズマスパッタ)

電子サイクロトロン共鳴(ECR)を利用して高密度プラズマを生成するスパッタリング法です。

▶特徴

高真空成膜

通常のスパッタ法よりも高い真空度で成膜できるため、薄膜への不純物混入が極めて少ないです。

低プラズマダメージ

基板が直接プラズマに曝されにくい「リモートプラズマ」方式であるため、基板へのダメージが非常に小さいです。熱に弱い基板や、ダメージを嫌う精密なデバイスの成膜に適しています。

緻密で均一な膜質

高密度プラズマと低ダメージ成膜により、非常に緻密で均一な薄膜が得られます。

ターゲットの導電性不問

マイクロ波によりプラズマを生成するため、ターゲットの導電性を問わずスパッタが可能です。

優れた膜特性制御

ECRプラズマの高いイオン化効率により、低ガス流量でも高酸化度の薄膜が得られるなど、膜特性の制御範囲が広いです。

▶弱点

装置構造が複雑で高価

マイクロ波源や磁場印加機構が必要となるため、他のスパッタ装置に比べて構造が複雑で、導入コストが高価になります。

ターゲットの状態管理

ターゲットの状態(特に酸化状態など)をモニターし、安定したプロセスを維持するためのノウハウが必要です。

マイクロ波導入窓の汚染

金属や強還元性材料を成膜する際、マイクロ波導入窓にこれらの材料が付着すると、マイクロ波の透過が妨げられる問題が発生することがあります。

スパッタリングプロセスのステップ

- 不活性ガス原子で満たした真空チャンバー内に基盤を配置する

- ターゲット(成膜材料)にマイナスの電圧を印加してグロー放電を発生させる

- 不活性ガスがターゲットに高速で衝突し、弾き飛ばされたターゲット粒子が基板に付着する

スパッタリング法は、薄膜材料で作ったターゲットと基盤(マイナスの電位)の間にプラズマを作り、プラズマ中のイオンをターゲットに衝突させます。

衝突のエネルギーを受けて、ターゲットの原子は空間に飛び出し、基板に薄膜として精製されるという方法です。

スパッタリングのメリットとデメリット

スパッタリングにはメリットとデメリットがあります。それぞれ見ていきましょう。

スパッタリングの5つのメリット

スパッタリング法には、5つのメリットがあります。

- 気温の基盤上に付着力が大きく、かつ構造が緻密な薄膜を形成できる

- 大きな面積を持つ基板上への均一な膜の作製に適している

- ターゲットと基板間の距離を短くできるため、真空チャンバーの容積を小さくできる

- 再現性および安定性に優れる

- ターゲットの寿命が長く、連続生産に適している

特に安定性に優れ、特性の良い薄膜を連続的に作製できるため、工業分野で多く用いられています。

スパッタリングの5つのデメリット

次に、スパッタリング法の5つのデメリットを見ていきましょう。

- コストが高い

- プロセスが複雑で、成膜に時間がかかる

- 材料によってはコーティングできない

- プラズマにより製品に影響が出る場合がある

- 凹凸がある対象物には向かない

この中でも特にネックになる点は、プロセスが複雑な点です。一般的なスパッタ装置では操作そのものが難しく、設定に手間取るケースが多々あります。

また、精密機械なためメンテナンスが必須となりますが、専門性が高く対応してくれる業者がいないと長い期間研究が止まることにも繋がりかねません。

スパッタリングの応用分野

ここでは、スパッタリングがどのような分野で使用されているかを見ていきましょう。

ガラスの保護・機能追加

ガラスの保護や機能を追加するためにもスパッタリングがよく使われます。例えば、以下のような内容です。

| ターゲット | 得られる効果 |

|---|---|

| 銀 | 断熱性能が上がる |

| 酸化チタン | 紫外線で有機物を分解する(セルフクリーニング) |

| 酸化チタン、二酸化ケイ素など | 光の反射を抑制する |

上記のような効果が付与されると、車や建物の利便性が上がります。目に見えない部分ですが、意外と身近なものでもスパッタの恩恵を受けているのです。

スマートフォンのディスプレイ

スマホやタブレットなど、タッチパネルのディスプレイには導電性かつ透明であることが求められます。その時にもスパッタリングが活躍し、インジウムスズ酸化物などをターゲットとして使用することで実現可能です。

抗菌機能の付与

TiO2などをターゲットにスパッタすることで、光触媒として抗菌作用を付与できます。具体的な使用例ですと家の外装や医療器具、冷蔵庫の野菜室などで使用されます。

光触媒について詳しくは以下の記事で解説しておりますので、関心をお持ちの方はぜひご覧ください。

スパッタリング装置の選定ガイド

スパッタリング装置を選ぶ際、何を持って「良い薄膜」なのかを知らなければいけません。ここでは、良い薄膜を見極めるポイントを解説します。

何を見たいのか明確にする

まず、評価項目を決めます。性質ごとに分類すると以下の通りです。

- 構造の評価

- 機械的性質の評価

- 電気的磁気的性質の評価

- 光学的性質・化学的性質の評価

- 環境や生体への影響

など

評価する項目により、方法も異なります。例えば、構造の評価には光学顕微鏡や走査プローブ顕微鏡が必要などです。

薄膜の厚さや凹凸が目的に合うものになっているか

薄膜の厚さや凹凸が望んだ通りに精製されているかを確認することも重要です。

そこで必要になるのがAFM(原子間力顕微鏡)などの特殊な顕微鏡です。これは、目に見えないほど細かな針を使い、試料の凹凸や厚さを判別できます。

AFMについて詳しくは以下の記事で解説しておりますので、あわせてご覧ください。

さらに、厚さのみに限って言えば干渉顕微鏡などの高額的な手段でも可能です。

薄膜は剥がれにくいか

薄膜の評価において、剥がれにくさは重要な指標です。特にスパッタリング法は剥がれにくいことが強みであるため、本当に付着力が高い装置なのかを確認する必要があります。

しかし、付着力の評価法については発展途上であり、ここで紹介するものはあくまで、今現在行われているものです。今後新たな方法が主流になる可能性もありますのでご注意ください。

| 評価方法 | やり方 | 利点 | 欠点 |

|---|---|---|---|

| テープ引き剥がし法 | 粘着テープを貼り、垂直に引っ張って剥がす方法 | 簡単にできる(市販のテープでOK) | 定量性に乏しい |

| ピーリング試験 | 機械的に剥がす方法 | 剥離の強度を測定できる | 薄い薄膜では難しい |

| 引張試験、引き倒し試験 | 薄膜にアームをつけて垂直・並行に引っ張る方法 | 密着性の応力を評価できる | 剥離時に変形・破壊される |

| スクラッチ試験 | 針で薄膜を引っ掻く方法 | 加工が不要で、密着膜も評価できる | 強度の解釈が複雑 |

| 押込み試験 | 固いピラミッド型の選択を押し込んで、界面での薄膜と基板の分離を起こす | 加工が不要で、せん断応力の評価ができる | 強度の解釈が複雑 |

| カンチレバー剥離法 | 薄膜の剥離を界面での亀裂発生及び伝播として捉える方法 | 変形・破壊がフリー | 試料加工が必要 |

テスト成膜を依頼する

上記の評価内容・方法が決まったら、テスト成膜を依頼してそのスパッタ装置が本当にあなたの研究に役立つものであるかを見定めましょう。

菅製作所でもテスト成膜サービスを実施しています。導入するとなると非常に高額なスパッタ装置が必要になりますので、導入に失敗しないためにもぜひ一度テスト成膜をお試しの上、品質がご期待通りであれば導入をご検討いただければと存じます。

テスト成膜ご希望の方は、以下のページよりご連絡ください。

菅製作所にテスト成膜を申し込んでみるまとめ

スパッタリングは、ターゲット材料の粒子を対象物に薄膜として推積させる方法です。

付着力が大きい点や平面に均一な膜を作れる、再現性に優れる、などのメリットがあります。反対に、コストが高い、プロセスが複雑などの点がデメリットです。

ガラスやスマホのディスプレイ、外壁・医療器具への抗菌機能の追加など、保護以外の目的でもスパッタリングは役立ちます。

良い装置を選ぶためには、何をメインにその薄膜を評価するかを決定した上でテスト成膜を申し込むことが重要です。

菅製作所では、この他にもスパッタリングに関する解説記事を多く掲載しています。専門用語を極力使わず、わかりやすく解説することを心がけておりますので、ぜひご覧ください。

参考サイト