メディアに大きく取り上げられている「半導体不足」。

こんなにも話題となっているのに「半導体」をわからない人も多いのが現状。

そんな方はまず、半導体はどんな風に作られているのか知って理解してくことが大切です。

今や半導体は私たちの生活には欠かせない一部ですが、出来上がるまでにはたくさんの工程、作業を経ているのです。

今日は半導体の製造工程の全貌について図解でわかりやすく説明します。

目次

半導体製造の前工程は10 つある

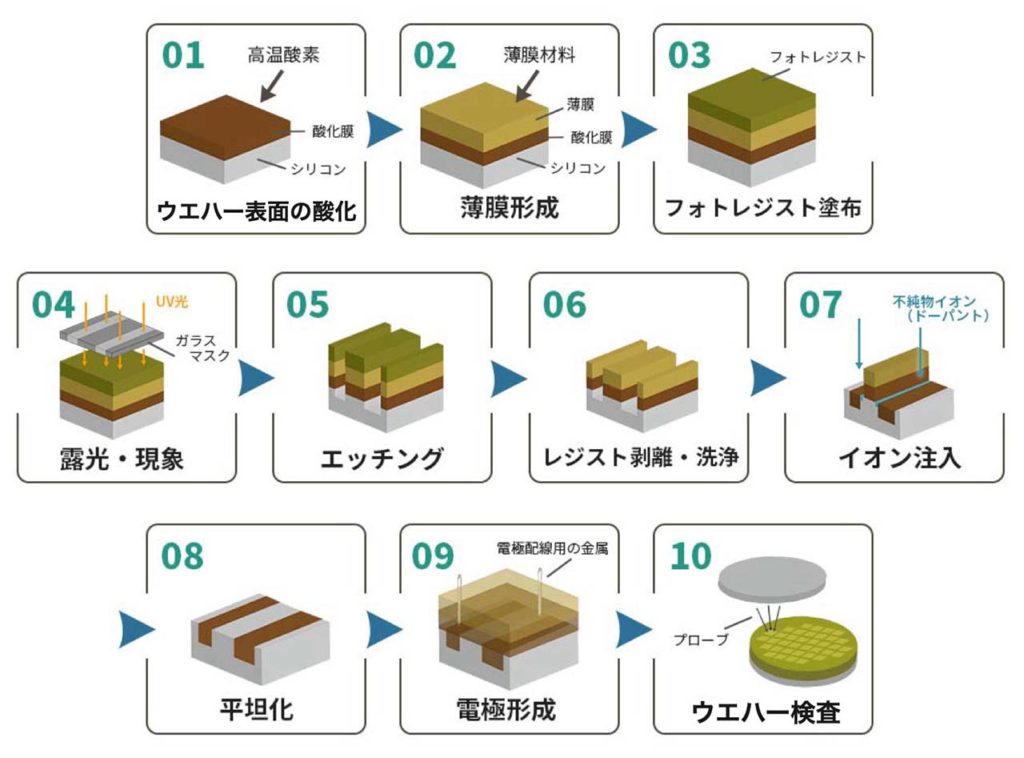

ウエハーが半導体にどのようになっていくのか製造方法を図解と一緒に説明します。

半導体の製造は大きく「前工程」と「後工程」2つに分ける事ができます。

ここでは、前工程である10つの工程を図解で説明します。

①ウエハー表面の酸化

絶縁の役割をする酸化皮膜を形成します。高温の酸素を数時間当て続ける。

ウエハーを知らない方はこちらの記事がオススメです。

「シリコンウエハーについてわかりやすく説明」

②薄膜形成

ウエハー表面に薄膜をつけます。スパッタ装置や、CVDで皮膜を形成することもある。

成膜方法についてはこちらの記事も合わせて読むことをオススメです。

「半導体の成膜方法について」

③フォトレジスト塗布

フォトレジストと呼ばれる感光剤をウエハー表面に均一に塗る。

これにより光に反応して回路パターンを焼き付けることができる。

④露光・現象

ウエハー表面にフォトマスク、縮小レンズを通して光を照射し、回路パターンを焼き付ける。焼付け露光装置を使う。

ちなみに露光装置は世界一高い装置と言われ、ポルシェが300台以上のお値段がするよう。

⑤エッチング

フォトレジストで形成されたパターンに沿って①、②で形成した酸化膜・薄膜を削り取る。薬品を使い、酸化皮膜を溶かす。

⑥レジスト剥離・洗浄

光に反応するものは半導体にとって不必要なので、薬品で洗いレジストを剥離させる。

⑦イオン注入

シリコンは電気通さないので、シリコンにイオンを注入し電気特性を与える。ここで電気回路の基礎が出来上がる。

⑧平坦化

ウエハー表面を研磨し、凸凹を平坦化する。フォトレジスト塗布から平坦化までの工程を繰り返して、必要な回路を作り込む。

※③から⑧の工程は何度か繰り返される。

⑨電極形成

電極配線用の金属をウエハーに埋め込む。半導体内部と外部を電気的に接続するための通り道を作る。

⑩ウエハー検査

ウエハーに埋め込まれたチップに対して、プロープと呼ばれる針をさし、信号が出ているか検査する。

半導体製造の後工程は4つある

半導体製造は前工程を終えて、さらに次に後工程に入り製品となります。

その工程を図解と共に説明します。

①ダイシング

前工程でできた保護膜をつけたウエハーをカッティングし一つのチップにする。

②ワイヤーボンディング

リードフレームと呼ばれる金属の枠にチップを固定。これにより電気特性が外に信号を出せるようになる。

③モールディング

衝撃に弱いチップを守るため、樹脂で保護する。ここまででよく見かけるICチップのような形になります。

⑭最終検査

異常がないか何度もテストを繰り返し、不用品は除去して製品化。

まとめ

今回は半導体をわかりやすく理解するために、半導体の製造工程について紹介しました。

たくさんの工程を経て作られる半導体。身近に感じていただけたでしょうか?

菅製作所では、半導体を作る過程「成膜」に使われる成膜装置を製作・販売しています。

また、テスト成膜サービスも承っていますので、気軽にお問い合わせください。

菅製作所テスト成膜サービスの詳細はこちらからお願いします。