私たちが使う、スマートフォンやPC、車、半導体などには製造過程で「成膜」技術が欠かせません。

目に見えないコーティング技術が私たちの生活を日々支えているのです。

成膜と一言でいっても様々な種類が存在するので、今回は成膜の種類や特徴をまとめて紹介します。

半導体の製造工程に生かされる「薄膜」をわかりやすく説明します

成膜の種類と特徴一覧

成膜には、蒸着法、スパッタリングやCVD(化学的気相法)、スピンコートなど多彩な装置・手法があります。

同じ物質を成膜にする上でも、手法によって特性が変わる場合もあります。

なので、成膜手法の違いが膜質や特性にどのような影響を及ぼすのかある程度知っておく必要があります。

成膜の方法に関してはこちらに一覧まとめたのでご参考にしてください。

| 薄膜の 作り方 | 詳細 |

|---|---|

| 蒸着法 | 真空にした容器の中で、金属や酸化物などの成膜材料を蒸発させて、対向した基板表面に凝着させて薄膜を形成する手法です。 参考※1.2.3.4 |

| イオンプレーディング(IP)法 | 原理的には蒸着法とほぼ同じですが、蒸着粒子をプラズマ中を通過させることで蒸着材をイオン化させます。成膜させる基板にマイナスの電圧をかけ、イオン化させた蒸着材を加速させながら基板に衝突させることで薄膜を形成させます。イオン化、加速を行うことにより密着性の高い膜を作ることができます。 参考※1.5 |

| スパッタリング法 | 放電によるプラズマ中にできたイオン(通常Ar+イオン)を成膜材料の板(ターゲット)にぶつけて材料をはね飛ばします。はね飛ばされた成膜材料が基板へ飛んでいき薄膜を形成する手法です。スパッタリング法では、高融点金属や合金など、蒸着法では困難な材料でも、成膜が可能で、広範囲な成膜材料に対応できます。 参考※1.5.6 |

| 化学気相成長(CVD)法 | 成膜したい元素を含む気体を基板表面に送り、化学反応、分解を通して成膜する方法。CVDの中にも基板を加熱させる熱CVD、反応管内を減圧し、プラズマを発生させるプラズマCVDなどの種類がある。 参考※1.7.8 |

| 原子層堆積(ALD)法 | CVDの1種と言われますが、2種類以上の原料気体(プリカーサー,前駆体)を交互に導入・排気を繰り返し,成膜表面に吸着した原料分子を反応させて膜化する方法を原子層堆積(ALD)といいます。 参考※8.9 |

今回は、上記の成膜形成技術の中で代表的な、化学気相成長法(CVD)、原始層堆積(ALD)、スパッタリング法についてそれぞれ説明しましょう。

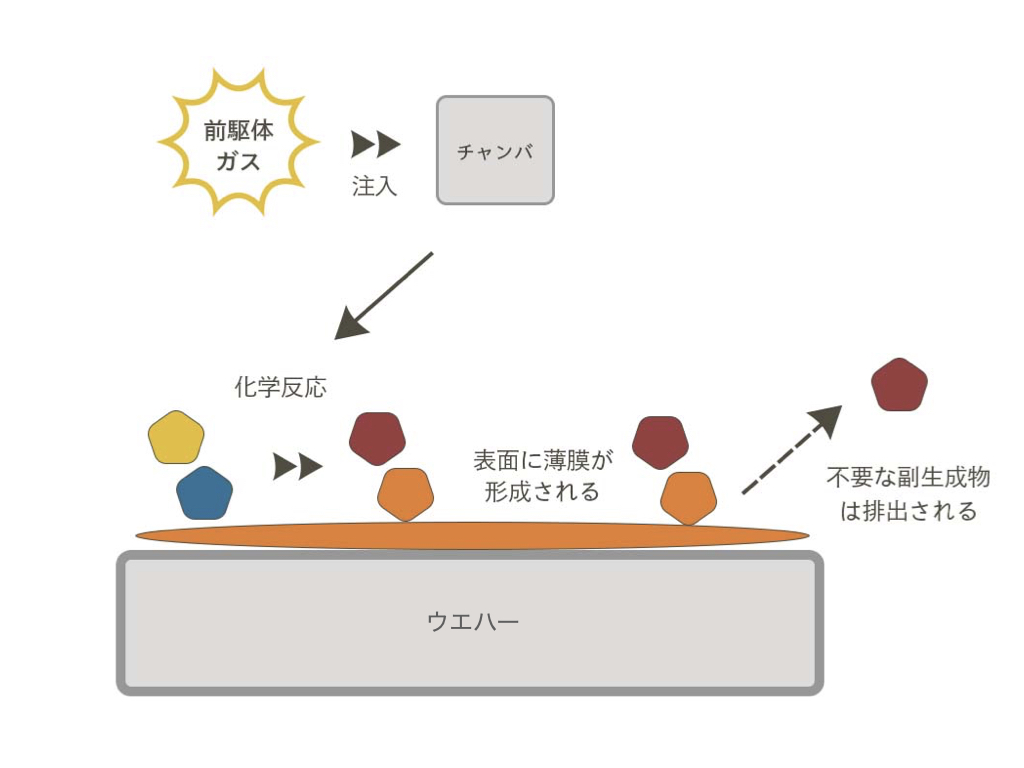

成膜方法①:CVD(化学気相成長法)

CVD(化学気相成長)では、化学種を気化した反応で薄膜を作ります。

この方法では、前駆体ガスを基板上へ輸送しウエハー上で化学反応を起こして分解します。

この化学反応によって、ウエハー表面に薄膜が形成され、不要な副生成物は排気されます。

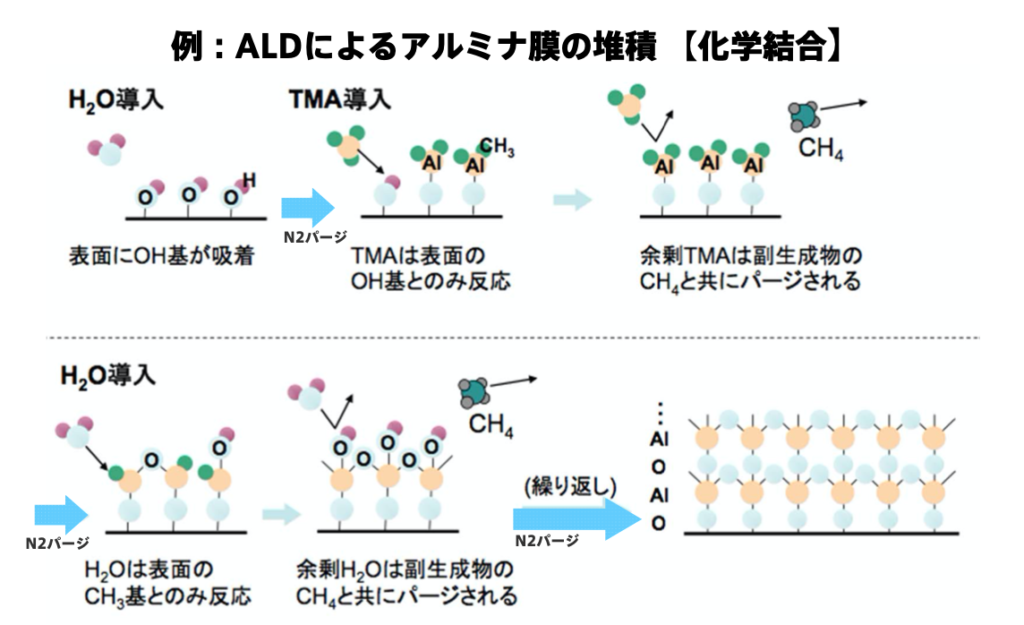

成膜方法②ALD(原子層堆積)

原子層堆積は、原子層を1層ずつ形成し積み重ねることでごく薄い膜を形成する方法。

この成膜方法の特徴は、適切に制御された単独のステップを順に繰り返します。

1つ目のステップでは、ウエハーを前駆体で覆います。

2つ目のステップでは、別のガスを導入して前駆体と反応させ、材料をウエハー表面に成膜を形成します。

より小さく細かい半導体素子が必要とされるため、ALDは近年注目を集めている技術です。

CVDと比較して、膜圧の均一性が高い、原子層オーダーの膜厚制御性、ガバレッジ性が特徴的。

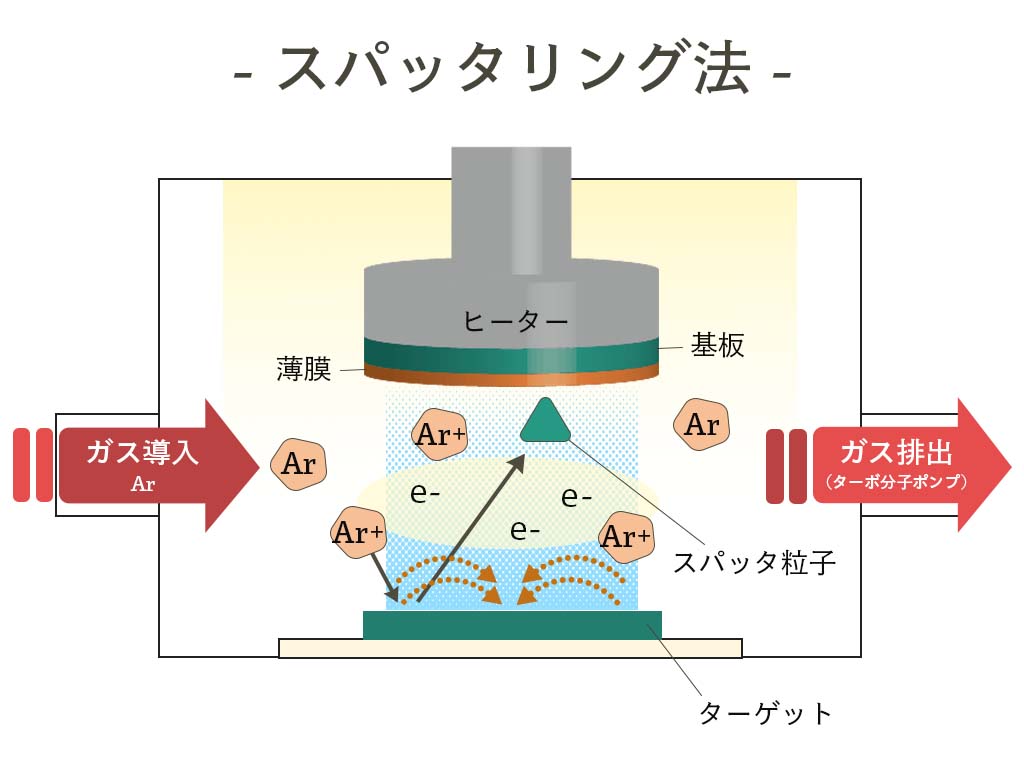

成膜方法③ スパッタリング法

スパッタリングとは、薄膜を形成したい材料に、イオンとなった原子や分子をぶつけて薄膜材料を跳ね飛ばします。跳ね飛ばされた材料を基盤に当てて薄膜を形成する手法です。

このようなスパッタリング現象を利用し薄膜を作るにはスパッタ装置が必要です。

スパッタ装置を使うことで、高融点金属や合金といった、真空蒸着法ではコーティングが困難な材料でも成膜を実現することが可能です。

菅製作所の成膜製品の紹介

菅製作所では、成膜を作成する際の装置を製作しています。

上記に紹介した各成膜方法に合わせた製品を取り揃えていますのでご覧ください。

まとめ

今回は、半導体や電子機器などを作る過程で重要な工程「成膜」について紹介しました。

成膜でも様々な種類や物質によって成膜方法が異なりますので参考になれば幸いです。

菅製作所では、成膜を作る際に必要な装置や研究用として大学にも導入していますので、ご興味ある方は下記よりお問い合わせください。