現代社会を支える半導体デバイスは、さらなる高性能化と微細化が求められています。その中で、原子レベルで極めて精密な薄膜を形成するALD(原子層堆積法)は、半導体製造において非常に重要な技術として注目されています。ALD技術の真価を発揮するために不可欠なのが、「面内分布」という概念です。

ALD(原子層堆積法)における面内分布とは、ALD処理によって形成される薄膜の、基板表面全体における膜厚や組成のばらつき、つまり均一性の度合いを指します。

この均一性が、デバイスの性能や歩留まりに直結するため、ALDプロセスでは極めて重要な評価項目となります。

この記事では、ALDの基本的な原理から、面内分布の重要性、そして面内分布における課題とその対策まで、詳しく解説していきます。

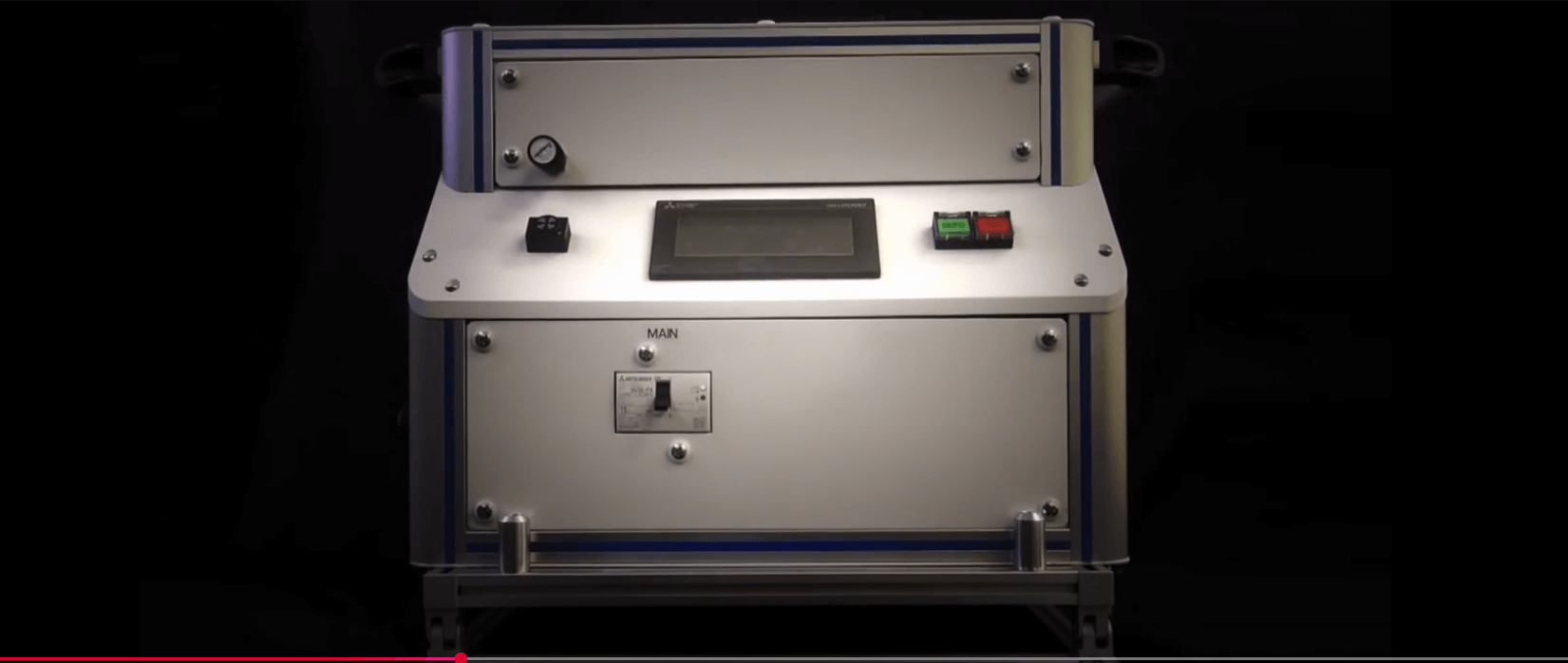

高精度な薄膜成膜を実現するALD装置をお探しですか?菅製作所は、大学の研究所でも導入実績のあるALD装置で、お客様の研究開発を強力に支援します。個別の研究目的に合わせたカスタマイズや、導入前のテスト成膜も可能です。ALD装置のご検討やご相談は、ぜひ当社までお問い合わせください。

目次

1、前提:ALD(原子層堆積法)の原理

ALD(原子層堆積:Atomic Layer Deposition)は、ナノスケールで極めて精密な薄膜を形成するための最先端技術です。その核となるのは、自己制限的な表面反応(自己制御)を利用する点にあります。この自己制限性により、膜厚を原子レベルで正確に制御し、優れた膜厚均一性と段差被覆性(コンフォーマル性)を実現します。

ALDプロセスは、通常、以下の4つのステップから成るサイクルを繰り返すことで膜を堆積させます。

①第1前駆体の導入と吸着

まず、膜を形成したい基板が置かれた真空チャンバー内に、膜材料となる第1の前駆体ガスを導入します。この前駆体は、基板表面に吸着し、特定の表面反応を引き起こします。この反応は、表面に結合可能なサイトがある限り進行し、サイトが全て埋まると停止するため、自己制限的な性質を持ちます。余分な前駆体は反応せずに排出されます。

②パージ(不活性ガスによる排出)

次に、導入された余分な第1前駆体ガスや、反応によって生成された副生成物を、不活性ガス(窒素やアルゴンなど)を用いてチャンバー外へ排出します。これにより、チャンバー内が清浄に保たれ、次のステップでの望まない反応を防ぎます。

③第2前駆体(反応ガス)の導入と反応

清浄になったチャンバーに、第2の前駆体ガス(反応ガス)を導入します。このガスは、基板表面に吸着した第1前駆体と反応し、目的の薄膜の原子1層分を形成します。この反応も自己制限的であり、表面の配位子の数が制限されるため、必要以上に反応が進むことはありません。プラズマALDの場合、プラズマ化した反応ガスが用いられることもあります。

④パージ(不活性ガスによる排出)

最後に、反応で残った余分なガスや副生成物をチャンバーから排出します。

この1サイクルで、オングストローム(またはそれ以下)スケールの極めて薄い膜が堆積されます。要求される膜厚を得るために、このサイクルを必要な回数繰り返すことで、精密な薄膜が形成されていきます。この「Layer by layer(層ごと)」の成膜方式は、パルス成膜法やデジタル成膜法とも呼ばれ、高精度な膜厚制御と優れた均一性を実現するALDの核心です。

2、ALDの面内分布とは?

ALDの面内分布とは、ALD(原子層堆積)プロセスによって形成される薄膜の、基板(ウェハー)表面全体における膜厚や組成、その他の物理的・化学的特性の均一性を示す分布のことです。半導体製造において、この面内分布の均一性は、デバイスの性能、信頼性、そして製造歩留まりに直結するため、極めて重要な評価指標となります。

ALDは、原子1層ずつ膜を成長させる自己制限的なプロセスにより、原子レベルでの精密な膜厚制御と極めて均一で緻密な膜を実現します。菅製作所のALD装置は、最大4インチウェハーにおいて±3%以下の膜厚均一性を実現しており、お客様の厳しい要求にも応える高精度な成膜を可能にします。これは、ALD技術の大きな特長を活かした性能です。

このALDの面内均一性は、単に膜が均一であるだけでなく、デバイスの高性能化、歩留まりの向上、製造プロセスの安定化、そして効率的な品質管理に直結する、極めて重要な要素です。

3、ALD薄膜形成での面内分布の重要性

ALD薄膜形成における面内分布の均一性は、現代の高性能半導体デバイス製造において極めて重要な要素です。その重要性は、以下の多角的な視点から理解できます。

①究極の膜厚制御と均質性の実現

ALDは、原子1層ずつ膜を成長させるという独自の原理により、原料ガスの自己制限的な表面反応を繰り返すことで薄膜を形成します。

この「Layer by layer」の成膜方式は、原子レベルでの精密な膜厚制御を可能にし、結果として極めて均一で緻密な膜を得ることができます。

②複雑な構造への高い被覆性(コンフォーマル性)

半導体デバイスの微細化に伴い、ナノスケールの複雑な3D構造が求められる中で、ALDは高アスペクト比の構造に対しても形状に沿って均一に成膜(コンフォーマルコーティング)できるという大きな強みを持っています。

スパッタリング法のように狭い場所への被覆が難しい従来の成膜法と比較して、ALDのこの特性はデバイスの性能を最大限に引き出す上で極めて重要です。また、ALDで形成される膜は化学量論比に近く、非常に緻密でピンホールが少ないという特性も、面内全体での均一な膜質を保証します。

このように、ALD薄膜形成における面内分布の均一性は、単に膜が均一であるだけでなく、デバイスの高性能化、歩留まりの向上、製造プロセスの安定化、そして効率的な品質管理に直結する、極めて重要な要素なのです。

4、ALDにおける面内分布の課題と問題点

ALD(原子層堆積)は、その優れた膜厚制御性と均一性で注目される一方で、完璧な面内分布を実現するためには、いくつかの課題が存在します。

①基板加熱の均一性

熱ALDは基板を加熱させた状態で表面に前駆体1のガス、前駆体2のガスが交互に付着して成膜が進んでいきますが、成膜の現場である基板の温度が各位置で異なると前駆体1のガス、前駆体2のガスの反応状態と余分なガスが抜けていくスピードが異なります。その為、基板内の温度ムラが成膜の膜厚分布に直結します。なので基板加熱後に面内温度分布が均一になる為のスタビライズ時間が重要になります。

②必要最低限の材料供給と十分なパージ

ALDプロセスでは水(H2O)が酸化剤として用いられますが、真空装置にとって水は、なかなか排気されづらい材料で有名です。水(H2O)の供給量を増やしてしまうと、基板に余分に付着してしまい、十分な時間パージ(掃気)せずに次のTMA等のガスを導入してしまうと、面内分布が悪くなることがわかっています。水の導入は必要最小限にとどめることで、パージ時間も短くすることができ、短い成膜時間で面内分布をよくすることができます。

▼菅製作所では、有償でテスト成膜を承っております。どのような膜が成膜できるかお試しいただけますので、ぜひご活用ください。

まとめ

本記事では、現代の半導体製造において不可欠なALD(原子層堆積法)技術の要となる「面内分布」について、その基本から重要性、そして直面する課題までを詳述しました。

ALDは、自己制御型反応による「Layer by layer」の成膜方式によって、原子レベルで極めて均一かつ精密な薄膜を形成します。この面内分布の均一性が、デバイスの高性能化、複雑な構造への高精度な被覆、さらには製造歩留まりの向上やプロセス管理の効率化に直結することを深くご理解いただけたでしょう。

しかしながら、熱ALDでの高アスペクト比構造の側面均一性や、プロセスに起因する不均一性など、面内分布を完璧にする上での課題も存在します。

菅製作所は、これらの課題を克服し、高品質な薄膜形成を実現するためのALD装置を提供しています。大学の研究所でも導入実績のある当社の装置は、お客様の研究開発のニーズに応じたカスタマイズや充実したサポート体制を通じて、精密な薄膜技術の発展に貢献します。ALD装置の導入や面内分布に関するご相談は、ぜひ菅製作所までお問い合わせください。