ナノの世界を自在に操る、ALD装置。 半導体デバイスがますます高性能化していく中、より微細な構造が求められています。ALD装置は、そんなニーズに応えるべく誕生しました。原子1層ずつ丁寧に膜を成長させることで、従来の技術では不可能だった高密度かつ均一な膜を実現。最先端技術を支える重要な装置です。

この記事では、ALD装置をニーズにあわせてカスタマイズする菅製作所が、ALD装置の基本的な解説と、実際に取り扱っている装置をご紹介します。

高精度な薄膜成膜を実現するALD装置をお探しですか?菅製作所は、大学の研究所でも導入実績のあるALD装置で、お客様の研究開発を強力に支援します。個別の研究目的に合わせたカスタマイズや、導入前のテスト成膜も可能です。ALD装置のご検討やご相談は、ぜひ当社までお問い合わせください。

目次

ALD(原子層堆積)装置の特徴

ALD(原子層堆積)は、基板上に原子1層ずつ膜を成長させる高度な薄膜形成技術です。原料ガスを交互に供給し、表面反応によって自己完結的に1層の膜が形成されることを繰り返すことで、極めて均一で緻密な膜を得ることができます。この「Layer by layer」と呼ばれる成膜方式は、従来の成膜法では実現が難しかった原子レベルでの精密な膜厚制御を可能にします。

半導体デバイスの高性能化に伴い、ナノスケールでの精密な膜形成が求められるようになっています。ALDは、このようなニーズに応える革新的な技術として注目されており、特に酸化膜や窒化膜といった絶縁膜の形成に広く利用されています。

ALD(原子層堆積)の原理

ALDは、その自己限定的な成長特性により、従来の成膜法では実現できなかった高精度かつ高品質な薄膜形成を可能にします。半導体デバイス、ディスプレイ、太陽電池など、様々な分野でその応用が期待されています。

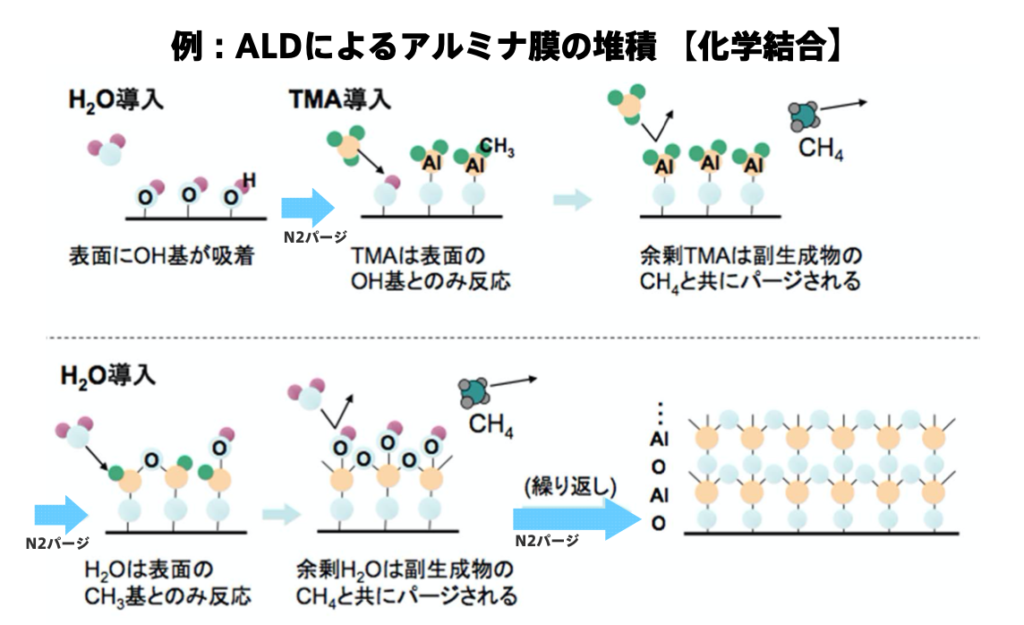

ALDは、以下の4つのステップを繰り返すことで膜を成長させます。

- 第1前駆体導入:基板に第1の前駆体ガスを導入し、基板表面に吸着させます。

- パージ:導入された余分なガスを不活性ガスで洗い流し、反応場を清浄にします。

- 第2前駆体導入: 第2の前駆体ガスを導入し、基板表面に吸着した第1前駆体と反応させ、1層の膜を形成します。

- パージ:導入された余分なガスを不活性ガスで洗い流し、次のサイクルの準備を行います。

ALD(原子層堆積)プロセス

ALDは、他の成膜技術とは一線を画す独自のプロセス概念に基づいています。その核心は、自己制御型の表面反応と「Layer-by-layer(一層ずつ)」のデジタル成膜にあります。

①自己制御型表面反応の原理

ALDプロセスの最大の特長は、自己制御型(自己飽和型)の表面反応を利用する点にあります。

これは、成膜材料の分子(プリカーサ)が基板表面の特定の反応部位に結合すると、それ以上の吸着が起こらないという特性に基づいています。

言い換えれば、基板表面に結合できるサイトが全て埋まってしまえば、それ以上プリカーサが吸着・反応することはない、という「飽和」の状態が訪れるのです。

この自己飽和的な反応により、1サイクルあたりの最大成膜量がプリカーサと基板表面の化学的結合の性質によって一義的に決まります。これにより、投入するプリカーサの量に依存せず、サイクル数を制御するだけで膜厚を極めて高精度かつ均一に制御することが可能になります。

②「Layer-by-layer」デジタル成膜の特長

自己制御型表面反応の結果として実現されるのが、「Layer-by-layer(一層ずつ)」のデジタル成膜です。これは、アナログ的な連続プロセスではなく、決まった量の原子層をデジタル的に積み重ねていくイメージです。

各サイクルで正確に1原子層分の膜が形成されるため、デポレート(成膜速度)というよりは「サイクルあたりの成長」という観点から膜厚が制御されます。

このデジタル的な制御能力が、極めて薄い膜であってもナノメートルレベルで精密に厚さをコントロールできるALDの強力な利点となっています。

これは、まるで精密なレゴブロックの組み立てのようです。各色のブロック(プリカーサ)が順番に供給され、自己制御的に既にあるブロックの表面の特定の突起(反応部位)に正確に結合するため、非常に薄く、均一で、複雑な形状でも完璧な層を積み上げることができるのです。

③ALDの4ステップサイクル:精密成膜のメカニズム

ALDプロセスは、通常、以下の4つの基本的なステップを繰り返すことで薄膜を成長させます。このサイクルが、ALD特有の精密な膜厚制御と均一性を可能にしています。

▶ステップ1:第1前駆体導入(自己飽和吸着)

まず、成膜したい原子を含むガス(プリカーサA)をリアクター(反応室)内にパルス状に導入します。このプリカーサAは、基板表面に吸着し、表面の反応部位と化学的に結合します。この吸着は自己飽和的であり、基板表面の反応部位が全て埋まると、それ以上のプリカーサAの吸着は起こりません。

例として、Al₂O₃(酸化アルミニウム)を成膜する際、第1前駆体としてトリメチルアルミニウム(TMA: Al(CH₃)₃)を導入すると、TMAのAl原子が基板表面のOH基(水酸基)のO原子と結合し、CH₃基はH原子と結合してメタン(CH₄)となって離れていきます。これにより、表面はAl(CH₃)₂層で覆われます。

▶ステップ2:パージ(余剰ガスの排出)

第1前駆体の導入が完了し、表面反応が飽和した後、リアクター内に残った余分なプリカーサAガスや、反応によって生じた副生成物(例:メタン)を、窒素(N₂)やアルゴン(Ar)などの不活性ガスを用いてリアクター外へ完全に排気します。このパージステップは、次のステップで第2の前駆体と第1の前駆体が気相中で直接反応し、望まない粒子が発生するのを防ぐために不可欠です。

▶ステップ3:第2前駆体導入(表面反応)

次に、別のガス(プリカーサB、または反応ガス/酸化剤ガス)をパルス状に導入します。このガスは、基板表面に吸着しているプリカーサAと反応し、目的の薄膜を形成します。この反応もまた自己飽和的であり、表面の反応部位が消費されると、それ以上の反応は進みません。

Al₂O₃の例では、第2前駆体として水(H₂O)を導入すると、表面に残っていたCH₃基と水分子が反応して再びCH₄を形成し、新たにOH基がAl原子と結合してAl-OHの形で膜表面を形成します。このステップで、最終的な薄膜の原子層が完成します。

▶ステップ4:パージ(副生成物の排出)

最後に、反応で残った余分なプリカーサBガスや副生成物を、再度不活性ガスでリアクター外へ排気します。これにより、チャンバー内が清浄に保たれ、次のサイクルで再び第1前駆体を導入するための準備が整います。

これらの1〜4のサイクルを繰り返すことで、原子層レベルでの膜厚制御が可能となり、膜が徐々に目的の厚さまで成長していきます。

ALD、CVD、スパッタリングの違い

成膜には、スパッタリングやCVD(化学的気相法)など多彩な装置・手法があります。同じ物質を成膜にする上でも、手法によって特性が変わる場合もあります。以下に、よく比較される3つの方法を整理しました。

| 化学気相成長(CVD)法 | 成膜したい元素を含む気体を基板表面に送り、化学反応、分解を通して成膜する方法。CVDの中にも基板を加熱させる熱CVD、反応管内を減圧し、プラズマを発生させるプラズマCVDなどの種類がある。 |

| スパッタリング法 | 放電によるプラズマ中にできたイオン(通常Ar+イオン)を成膜材料の板(ターゲット)にぶつけて材料をはね飛ばします。はね飛ばされた成膜材料が基板へ飛んでいき薄膜を形成する手法です。スパッタリング法では、高融点金属や合金など、蒸着法では困難な材料でも、成膜が可能で、広範囲な成膜材料に対応できます。 |

| 原子層堆積(ALD)法 | CVDの1種と言われますが、2種類以上の原料気体(プリカーサー,前駆体)を交互に導入・排気を繰り返し,成膜表面に吸着した原料分子を反応させて膜化する方法を原子層堆積(ALD)といいます。 |

菅製作所のALD装置

大学の研究所でも導入実績のあるALD装置をご紹介します。弊社では部品が壊れたらすぐに対応するのはもちろんのこと、研究開発の目的に応じて装置をカスタマイズすることも可能です。お気軽にご相談ください。

▼菅製作所では、有償でテスト成膜を承っております。どのような膜が成膜できるかお試しいただけますので、ぜひご活用ください。

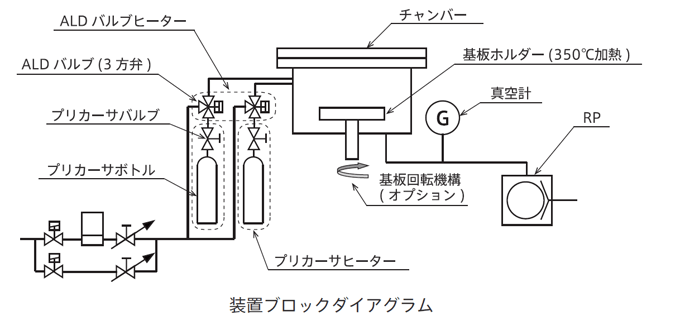

SAL1000

ALD装置のエントリーモデルです。手軽に1原子層ずつの薄膜をつくれます。

【POINT】

- 使いやすさを重視した小型のALD

- 1種類の膜種を成膜する最低限の構成仕様

- デモ機によるテスト成膜が可能

【本体寸法】

W450mm×D450mm×H410mm

| プリカーサ | 2個 |

| 膜厚分布 | ≦±3% |

| 基板加熱 | 350℃ |

| 複合化 | × |

SAL1000は研究開発用のALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL1000はプリカーサを2系統搭載し、1種類の膜種の成膜に必要な基本機能を備えたエントリーモデルのデスクトップ型ALDです。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

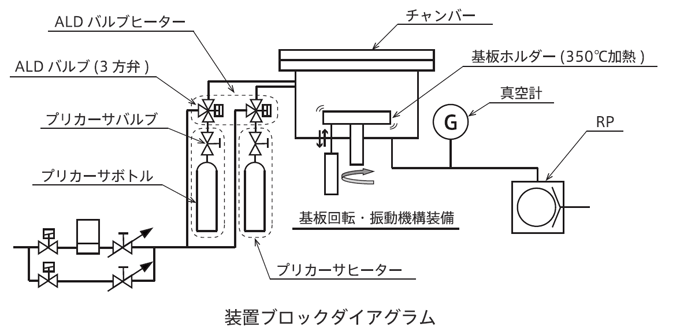

SAL1000B

粉体への全周囲成膜を可能にしたALD。卓上型の研究開発用成膜装置です。

【POINT】

- 傾斜+回転+振動で粉体へ成膜可能

- 傾斜角度は水平から45°まで調節可能

- 実は4インチの基板も成膜もできる

【本体寸法】

W582mm×D450mm×H410mm

| プリカーサ | 2個 |

| 膜厚分布 | ≦±3% |

| 基板加熱 | 350℃ |

| 複合化 | × |

研究開発用の粉体成膜に特化したALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL1000Bはプリカーサを2系統搭載した、粉体成膜用途のデスクトップ型ALDです。

粉体への全周囲成膜を可能としたことにより、粉体や粒状の材料に関わる分野で新素材の開発などに活躍します。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

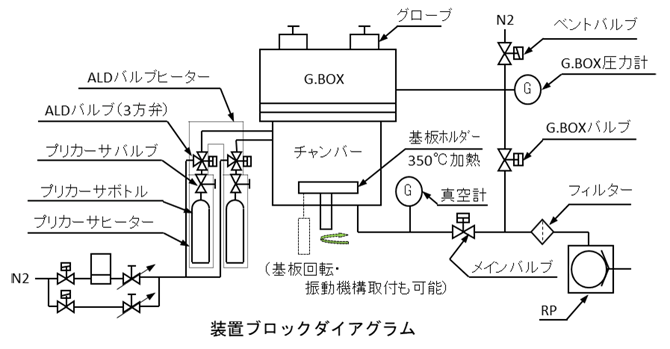

SAL1000G

ウエハーまたは粉体への成膜が可能。機能と性能を兼ね備えた卓上型ALDです。

【POINT】

- 真空置換対応のグローブボックス搭載

- 嫌気性のサンプルや材料に対応

- オプションで粉体への成膜が可能

【本体寸法】

W690mm×D590mm×H760mm

| プリカーサ | 2個 |

| 膜厚分布 | ≦±3% |

| 基板加熱 | 350℃ |

| 複合化 | × |

研究開発用の卓上型ALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL1000Gは、卓上型ALDにグローブボックスを装備し、酸化や大気と反応する嫌気性の材料を用いた成膜ニーズに対応するモデルです。

また、オプションの粉体成膜用振動機構及び傾斜フレームを装備することで、粉体への全周囲成膜も可能としました。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

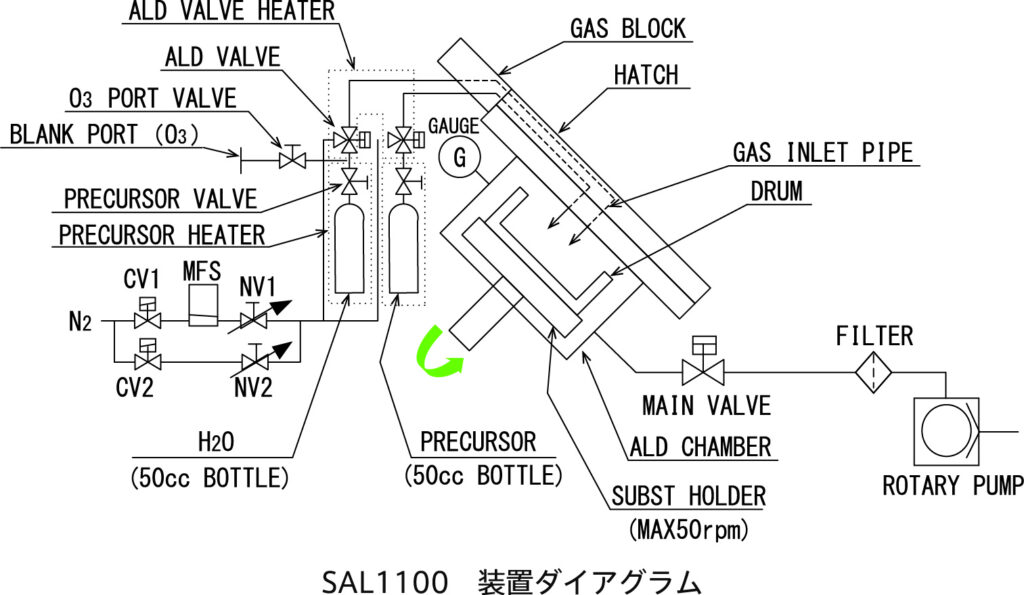

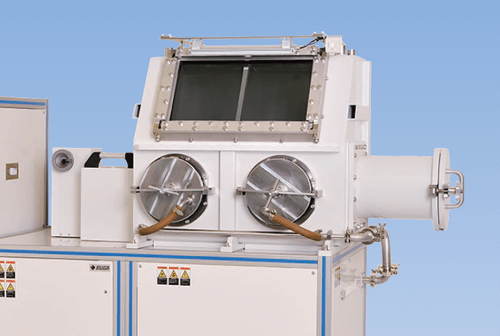

SAL1100

従来モデルSAL1000Bの最大5ccから32倍に容量UP!1バッチ160ccのペレットや粉体に成膜可能。ドラム型の研究開発用ALD成膜装置です。

【POINT】

- 斜め回転ドラム式アルミ製試料ホルダーを装備、ペレットや粉体を攪拌しながら成膜

- 試料ホルダーは最大50rpmまで回転数を可変可能

- 成膜レシピの記憶/読み込みが可能

【本体寸法】

W1000mm×D1000mm×H1500mm(メンテナンスエリア含む)

| プリカーサ | 2個 |

| 膜厚分布 | 規定なし |

| 基板加熱 | Max400℃ |

| 複合化 | × |

研究開発用の粉体成膜に特化したALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL1100はプリカーサを2系統搭載した、粉体成膜用途のドラム型ALDです。

粉体への全周囲成膜を可能としたことにより、粉体や粒状の材料に関わる分野で新素材の開発などに活躍します。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

SAL3000

小型で機能充実のALDです。

【POINT】

- SAL3000標準型から横幅が4割小型化

- 成膜方向はデポアップかダウンを選択

- デモ機によるテスト成膜が可能

【本体寸法】

W835mm×D700mm×H1644mm

| プリカーサ | 4個(最大6個) |

| 膜厚分布 | ≦±3% |

| 基板加熱 | 350℃(800℃) |

| 複合化 | × |

研究開発用のALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL3000は従来からあるデポダウン方式の仕様に加え、基板へのパーティクル付着をより低減できる「デポアップ」タイプをご用意しております。更に目的に合わせ自動基板搬送用ロードロック室や真空置換グローブボックスを選択できるようになっています。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

SAL3000Plus

小型で機能充実のALD。他装置との複合化で幅広い実験に対応可能です。

【POINT】

- SAL3000標準型から横幅が4割小型化

- 成膜方向がデポアップとダウンから選択

- Plusシリーズの別装置と連結可能

【本体寸法】

W835mm×D700mm×H1644mm

| プリカーサ | 4個(最大6個) |

| 膜厚分布 | ≦±3% |

| 基板加熱 | 350℃(800℃) |

| 複合化 | 〇(SAL3000+U) |

研究開発用のALD装置(原子層堆積装置)です。

ALD装置は1原子層毎の精密な堆積制御を実現し、均一で凹凸部に対しても段差被覆性に優れた薄膜成形成を可能にする原子層堆積装置(ALD=Atomic Layer Deposition)です。

前駆体と呼ばれるプリカーサボトルに入れた原料を成膜材料として、水やオゾンとの表面化学反応により酸化膜(AL2O3、HfO2、SiO2、TiO2)の成膜をすることができます。

SAL3000PlusはSAL3000の成膜性能を維持したまま本体の大幅な小型化に成功し、加えて他の装置との複合化も実現による幅広い成膜プロセスに対応した高性能ALD装置です。

SAL3000Plusは、本体側面に拡張用ポートを備えており、トランスファーユニットSTR2000と連結することで、ロードロック機能が備わります。

Plusシリーズのスパッタ装置、アニール装置、蒸着装置、そして同じALDのSAL3000Plusと複合化が可能で、基板を大気に曝さず多様な成膜プロセスが可能です(※複合化で組み合わせる装置によっては、接続用のポート位置を左右反転させた構造にする必要があります)。

上記はアニール装置との複合化例です。

※例に挙げている膜種に関しては、弊社では実証できていないものが含まれております。

▶PDFカタログ・お問い合わせはこちらから

SAN1000

基板への高温加熱処理(アニール)や不活性ガス導入による熱処理時の圧力コントロールが可能です。

【POINT】

- N2またはArガス導入時でも1000℃まで均一・急速加熱

- 基板を吹き飛ばさず急速冷却

- 省スペース配置が可能な小型サイズ

【本体寸法】

W582mm×D450mm×H411mm

| プリカーサ | 200℃〜1000℃ |

| 到達圧力 | ≦10Pa |

| 複合化 | ✖ |

SAN1000卓上アニール・窒化処理装置は、4インチまでの基板を赤外線照射により、真空中またはガス雰囲気中のクリーンな環境で加熱処理することができます。

また、卓上設置型ができる小型サイズで、チャンバーに水冷機構、基板にガスフローによる冷却機構を備えており処理後の基板を短時間で取り出すことのできるバッチ式の装置です。

▶PDFカタログ・お問い合わせはこちらから

SAN2000Plus

基板への高温加熱処理(アニール)や反応性ガス導入による熱処理が可能です。

【POINT】

- 200℃~1000℃の加熱制御機能を搭載

- RF電源搭載モデルならプラズマ処理が可能

- スパッタやALD装置との複合化に対応

【本体寸法】

W608mm×D460mm×H1827mm

| 加熱制御温度 | 200℃〜1000℃ |

| 到達圧力 | 10^-5 |

| プラズマ処理 | 搭載可 |

| 複合化 | 〇 |

SAN2000Plus アニール装置は、4インチまでの基板を強力な赤外照射により、真空中または真空ガス雰囲気中のクリーンな環境で加熱処理することができます。

更に、基板表面の有機膜,金属膜の除去、表面改質等が可能なプラズマプロセス技術をシリーズに加え、基板成膜の前工程処理と後工程処理を1台2役として兼用することが可能です。

装置購入後でもフロッグレッグ基板搬送機構を持つ廉価型STR2000トランスファーと接続可能なため、スパッタ装置,蒸着装置等の成膜装置と容易に複合化することができ、将来拡張するご予定のあるお客様に最適なアニール装置です。

▶PDFカタログ・お問い合わせはこちらから

まとめ

ALD装置は、原子1層ずつ膜を成長させることで、高精度かつ均一な薄膜を形成する革新的な装置です。 半導体デバイスの高性能化に伴い、ナノスケールの精密な制御が求められる中、ALDは、その自己限定的な成長特性により、従来の成膜法では実現できなかった高品質な薄膜を提供します。様々な分野で応用が期待され、今後もその重要性はますます高まっていくでしょう。菅製作所では、お客様のニーズに合わせてALD装置をカスタマイズしています。 お気軽にご相談ください。

▼ALD(原子層堆積法)についてもっと深く理解できる記事

まめ知識①:ALD(原子層堆積)の歴史

まめ知識②:ALD(原子層堆積)の面内分布

まめ知識③:ALD(原子層堆積法)のプリカーサ(前駆体)

【参考】