現代のデジタル社会を支える半導体デバイスの進化は、精密な薄膜技術によって推進されてきました。

中でもALD(原子層堆積)は、原子レベルで膜を積み重ねる画期的な手法として、最先端デバイス製造に不可欠です。

本記事では、この精密成膜技術がフィンランドでの誕生から、半導体産業への本格導入、そして現在に至るまで、いかに発展し、その地位を確立したのか、その歴史を紐解きます。

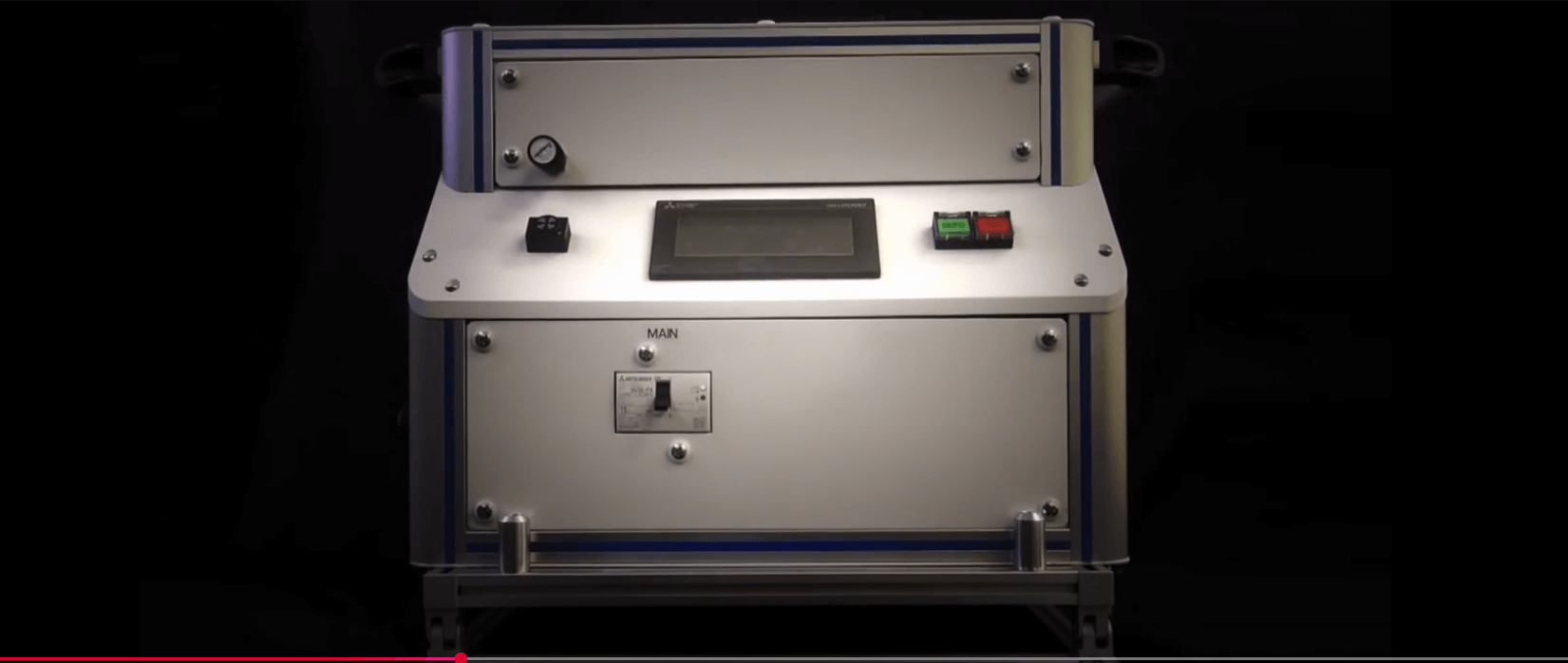

高精度な薄膜成膜を実現するALD装置をお探しですか?菅製作所は、大学の研究所でも導入実績のあるALD装置で、お客様の研究開発を強力に支援します。個別の研究目的に合わせたカスタマイズや、導入前のテスト成膜も可能です。ALD装置のご検討やご相談は、ぜひ当社までお問い合わせください。

目次

ALD(原子層堆積)の歴史

現代のデジタル社会を支える半導体デバイスは、ムーアの法則に代表されるように、その微細化と高性能化を絶え間なく追求してきました。この技術革新の裏には、様々な要素技術の進化があり、中でもALDは、その中心的な役割を担ってきました。

ALDは、原子1層ずつ膜を精密に積み重ねる独自の成膜技術であり、現代の最先端半導体デバイス製造には欠かせない存在です。しかし、この画期的な技術がどのように生まれ、発展してきたのでしょうか?

①ALDの誕生と黎明期(1970年代)

ALDの概念が初めて提唱され、実証されたのは1970年代のフィンランドでした。

ALDのルーツは、1974年にフィンランドのTuomo Suntola(トゥオモ・スントラ)博士とそのチームが、テレビの薄膜ディスプレイ製造のために開発した原子層エピタキシー(Atomic Layer Epitaxy: ALE)に遡ります。彼らは、硫化亜鉛(ZnS)などの化合物半導体を形成する際に、ガス状の前駆体を交互に導入し、自己制御的な表面反応によって原子1層ずつ膜を成長させる手法を考案しました。

この画期的なプロセスは、それまでの蒸着法や化学気相成長(CVD)法では困難であった、原子レベルでの膜厚制御と、高い均一性、そして優れた段差被覆性(複雑な形状に対しても均一に膜を形成できる特性)を実現しました。当初はディスプレイ用途での実用化が目指されましたが、その真のポテンシャルは、後の半導体産業で大きく開花することになります。

②基礎研究から応用拡大へ(1980年代~1990年代)

1980年代から1990年代にかけて、ALDは学術研究の対象として世界的に認識され始め、その応用範囲が広がりを見せました。

スントラ博士らが開発した技術は、当初「原子層エピタキシー(ALE)」と呼ばれていましたが、1980年代後半から、その応用範囲が結晶成長に限定されず、様々な薄膜形成に活用されるようになるにつれて、より広範な概念として「原子層堆積(Atomic Layer Deposition: ALD)」という名称が定着していきました。この時期には、様々な種類のプリカーサ(前駆体)や反応ガスの組み合わせが研究され、多様な材料の薄膜形成への可能性が探求されました。

この時期の大きな転換点の一つは、ALDが高品質な高誘電率(High-k)膜の形成に適していることが認識されたことです。

半導体デバイスの微細化が進むにつれて、従来のSiO₂(二酸化ケイ素)ではゲート絶縁膜としての限界が見え始めていました。ゲート絶縁膜が薄くなりすぎると、電流のリークが増加し、デバイスの性能が低下するという問題が発生したのです。ALDは、極めて薄く、かつピンホールの少ない均一なHigh-k膜(例:HfO₂、Al₂O₃など)を形成できるため、この問題の解決策として大きな期待が寄せられました。

③半導体産業における本格的導入(2000年代~現在)

2000年代に入ると、ALDは半導体製造の最前線で不可欠な技術となり、その応用はさらに深化しています。

▶ゲート絶縁膜への導入と量産化

2000年代初頭、インテル社が45nmプロセス世代以降のトランジスタにHigh-k材料(特にHfO₂)をゲート絶縁膜として導入したことで、ALD技術は本格的に半導体量産ラインに採用されました。ALDによるHigh-k膜は、リーク電流を抑制し、トランジスタの性能向上に大きく貢献しました。これにより、ALDは最先端のロジックデバイス製造における標準的な成膜技術の一つとしての地位を確立しました。

▶多様なデバイス構造への適用

半導体の微細化はさらに進み、FinFET(フィンフェット)やGAA(Gate-All-Around)といった3D構造のトランジスタが主流となる中で、ALDの**優れた段差被覆性(コンフォーマル性)**がその真価を発揮しています。従来のCVDやスパッタリングでは、高アスペクト比の複雑な3D構造の側面や底面に対して均一な膜を形成することは困難でしたが、ALDは原子層ごとの堆積により、これらの微細構造にも膜を均一に形成できるため、デバイスの性能と歩留まりの向上に不可欠な技術となっています。

また、ゲート絶縁膜だけでなく、金属電極、拡散バリア層、メモリ素子(DRAM、NANDフラッシュ)の容量絶縁膜、さらにはMEMS(微小電気機械システム)、光学デバイス、太陽電池など、半導体以外の広範な分野にもALDの応用が拡大しています。

▶プラズマALDの進化

近年では、プラズマALD(PE-ALD)の発展が注目されています。熱ALDが比較的高い温度を必要とするのに対し、プラズマALDはプラズマの活性種を利用することで、より低温での成膜を可能にし、熱に弱い基板への適用範囲を広げています。また、プラズマの利用により、膜質の向上や、より高速な成膜、不純物除去の改善なども実現されており、ALD技術のさらなる可能性を拓いています。

菅製作所でもお客様からの多くのご要望を受けてプラズマALDの開発を行っております。

今後の発表をぜひ楽しみにしていて下さい。

▼菅製作所では、有償でテスト成膜を承っております。どのような膜が成膜できるかお試しいただけますので、ぜひご活用ください。

まとめ

ALDは、約50年の歴史の中で、基礎研究から始まり、半導体産業の進化とともに不可欠な技術へと成長しました。原子レベルの精密な制御を可能にするこの技術は、今後もさらなる微細化と高性能化が求められるデバイス製造において、その重要性を増していくでしょう。

ALDの歴史は、精密な薄膜技術がどのように現代社会を支える基盤技術となったかを示すものです。菅製作所は、これからもALD技術の進化を追求し、お客様とともに未来のイノベーションを創造してまいります。ALD装置に関するご相談は、ぜひお気軽にお問い合わせください。