触媒は、化学反応の速度を高める「縁の下の力持ち」です。

近年、原子層堆積法(ALD:Atomic Layer Deposition)が、触媒の性能向上技術として注目されています。

ナノレベルでの膜形成が可能なALDは、触媒表面を精密に修飾し、反応活性の向上や被毒の抑制、長寿命化を実現します。本記事では、ALD触媒の仕組みやメリット、応用例、最新動向をわかりやすく解説します。

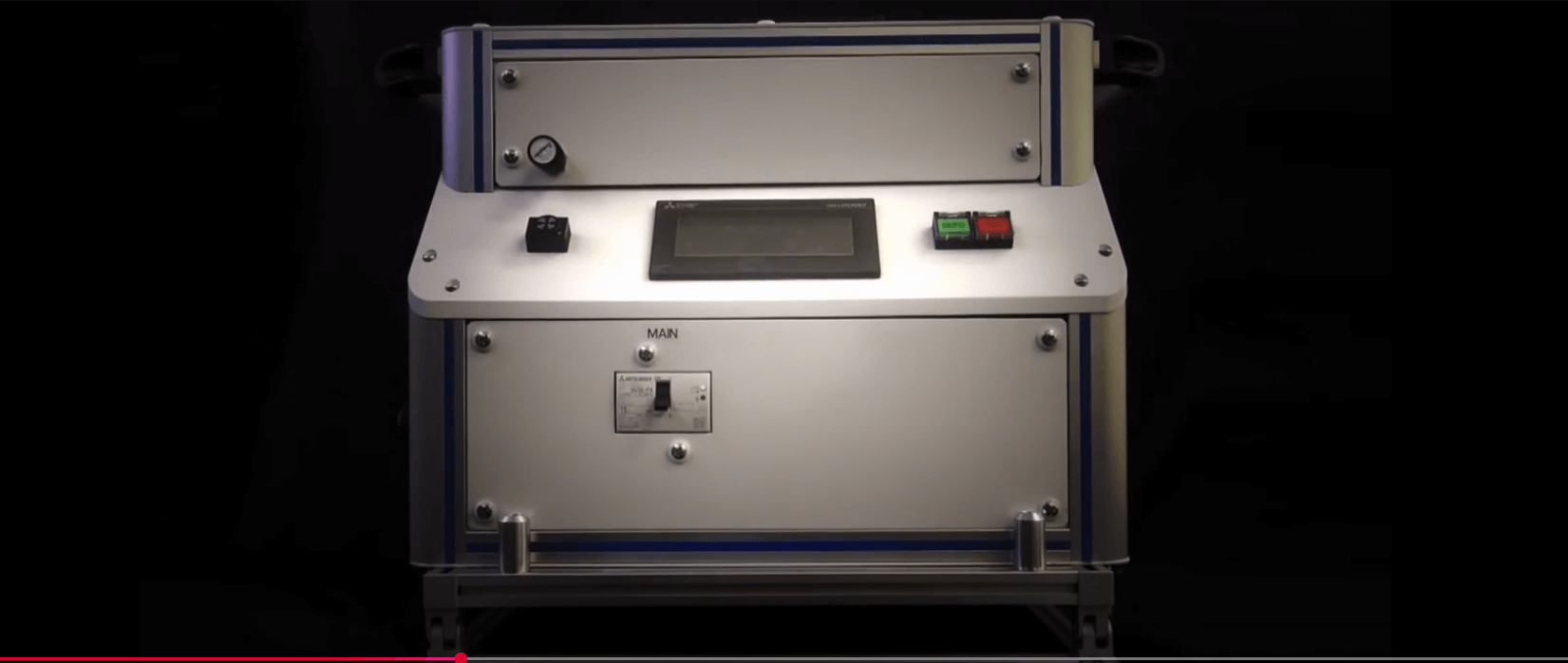

菅製作所は、大学の研究所でも導入実績のあるALD装置で、お客様の研究開発を強力に支援します。個別の研究目的に合わせたカスタマイズや、導入前のテスト成膜も可能です。ALD装置のご検討やご相談は、ぜひ当社までお問い合わせください。

目次

そもそもALD触媒とは?

ALD(原子層堆積法)は、原子レベルで材料を積み重ねる成膜技術です。通常の蒸着法やスパッタ法と異なり、ガス反応が自己終端的(self-limiting)に進むため、1原子層単位で厚み・組成・表面構造を制御できます。

この精密性が、触媒の改質に非常に有効です。触媒の表面にALD膜を形成することで、次のような効果が得られます。

- 活性金属ナノ粒子のサイズや分布の制御

- 反応点の選択的保護または露出

- 被毒ガスやコーク(炭素付着)からの保護

触媒に求められる性能と課題

①高活性

触媒は、化学反応を促進する「活性点(Active Site)」を持っています。反応速度を高めるには、この活性点の数を増やし、反応物がアクセスしやすい構造を作ることが重要です。しかし、高温や反応中に金属粒子が凝集すると、表面積が減少して活性が低下してしまいます。

②長寿命

触媒は繰り返し使用されるため、構造の安定性と耐熱性が求められます。従来の担持触媒では、高温環境下で活性金属が粒成長し、性能が徐々に低下することが課題でした。

③被毒ガスや炭素付着への耐性

排ガス中の硫黄化合物やCOなどは、触媒の表面を覆い「被毒(Deactivation)」を起こします。また、炭素(コーク)が蓄積すると反応サイトが塞がれてしまうため、表面の保護層や再生性の確保が必要です。

ALDを触媒に使うメリット

①表面積の大きい触媒粉末への均一被覆

ALDの最大の特徴は、粉末状の多孔質材料でも均一で高密着な薄膜を形成できることです。従来のコーティング法ではムラが出やすかったナノ粒子や担体表面にも、ALDなら1層ずつ均一に反応が進むため、触媒全体の性能を安定化できます。

②ナノサイズでの活性点の制御

ALDでは、触媒の活性点を「原子単位」で設計できます。例えば、白金(Pt)やパラジウム(Pd)のナノ粒子を酸化アルミニウム(Al₂O₃)上に部分的に成膜することで、粒径・間隔・被覆率を精密に制御できます。これにより、反応速度・選択性・耐久性をバランスよく最適化することが可能になります。

③被毒を防ぐバリア層の形成

ALDで形成した酸化物や窒化物の薄膜は、触媒表面を保護するバリア層としても機能します。硫黄や塩素などの被毒ガスの侵入を抑えつつ、反応分子だけを通す「ナノフィルター」のような役割を果たします。

また、反応後に表面を再活性化するための再加熱処理にも耐えられるため、触媒の長寿命化につながります。

ALD触媒の応用例

①排ガス浄化触媒(自動車用)

自動車の三元触媒(Pt、Pd、Rhなど)は、高温下で金属粒子が成長しやすく、性能低下が課題でした。

ALDで酸化アルミニウムなどの極薄保護層を形成すると、粒成長を抑え、高温でも活性を維持できます。

また、部分ALD処理により、反応に関与する活性点だけを残すことで、触媒効率を最大化します。

②燃料電池触媒(Ptの利用効率改善)

燃料電池では、白金(Pt)の使用量削減が大きなテーマです。ALDにより、カーボン担体上に均一で極薄なPt膜を形成することで、触媒活性を維持しつつ白金の利用効率を向上できます。これにより、コスト削減と高出力化の両立が期待されます。

③水素製造・CO₂還元に用いる触媒

水の電気分解やCO₂の還元反応では、活性点の選択的修飾が鍵となります。ALDを使えば、反応性の高いサイトだけを強化し、副反応を抑えつつ目的生成物の選択性を高めることができます。特に、NiやFeベースの触媒にTiO₂やAl₂O₃層を形成することで、酸化・被毒への耐性が向上します。

④バイオマス変換触媒

バイオマス由来物質の改質では、高温・高湿環境で触媒が劣化しやすい問題があります。ALDコーティングにより、触媒の表面構造を安定化し、持続的な活性を維持できます。また、部分被覆により、反応速度と選択性を両立する設計も可能です。

ALD触媒の動向

①部分ALD

近年注目されているのが、触媒表面の一部だけにALD膜を形成する「部分ALD(Partial ALD)」です。

反応性の高いサイトを残しつつ、不要なサイトだけをパッシブ化することで、反応選択性の向上や副生成物の抑制が実現できます。

②ALDと3D触媒(多孔質材料)の組み合わせ

MOF(多孔性金属錯体)やゼオライトなどの3D多孔質触媒とALDを組み合わせる研究も進んでいます。

多孔構造の内部まで均一に被覆できるALDの特性により、ナノ空間内での反応制御が可能になります。

これにより、これまで困難だった選択的酸化・還元反応が高効率で実現されつつあります。

③産業化に向けた課題

ALDは高精度な一方で、プロセス時間が長いという課題があります。現在は、プラズマ強化ALD(PEALD)や高速パルスALDなど、スループットを改善する技術が開発中です。

まとめ

ALDは、触媒の世界に「原子レベルの設計」という新たなアプローチをもたらしました。従来の触媒改質では困難だった均一被覆・ナノ構造制御・被毒防止を同時に実現でき、環境エネルギー・燃料電池・CO₂還元などの分野で大きな可能性を開いています。

菅製作所では、研究開発から量産まで対応できるALD技術を通じ、触媒の性能・耐久性・省資源化を支えるソリューションを提供しています。

ALDによる触媒設計を検討されている方は、ぜひ一度ご相談ください。

▼菅製作所では、有償でテスト成膜を承っております。どのような膜が成膜できるかお試しいただけますので、ぜひご活用ください。

【参考】

Electrocatalysts by atomic layer deposition for fuel cell applications

Improving Catalyst Performance and Longevity with Atomic Layer Deposition (ALD)