粉体への原子層堆積(ALD)技術は、粒子・粉体・多孔質媒体の表面を原子レベルで精密に改質する最先端のナノテクノロジーです。

従来の乾式・湿式成膜法では克服できなかった複雑な表面形状への均一な被覆(コンフォーマル性)を実現し、エネルギー、触媒、医療といった分野のブレークスルーを可能にしています。

本稿では、その技術的優位性と応用例を、科学的・工学的な視点から詳述します。

目次

なぜ粉体にALDを応用するのか

粉体ALDの最大の利点は、その自己制御型(自己飽和型)の表面反応にあります。

1. 優れたコンフォーマル性と段差被覆性

従来の物理的気相堆積(PVD)や化学的気相堆積(CVD)は、前駆体ガスの平均自由行程(Mean Free Path)や指向性に制約を受けるため、粒子間の狭い隙間や高アスペクト比の細孔内部への均一な成膜が困難でした。

これに対し、ALDは、プリカーサーと反応ガスを交互にパルス導入するプロセスにより、各サイクルで表面反応を飽和させます。

これにより、基板表面の形状に依存せず、すべての暴露面に対して膜厚の均一な全周囲成膜(コンフォーマルコーティング)を実現します。この特性は、特に多孔質電極材料やナノ粒子触媒の性能向上に不可欠です。

2. 原子レベルでの膜厚・組成制御

ALDは、サイクル数を正確に制御することで、原子1層(〜0.1nm)単位での膜厚制御を可能にします。このLayer-by-layer(一層ずつ)のデジタル制御は、「原子層の設計」という新たな概念を導入し、数ナノメートル(nm)の極薄膜で、材料の表面・界面特性を意図的にチューニングします。

この精密制御は、触媒の原子レベルでの機能化や、リチウムイオン電池のセパレーター表面へのイオン伝導性保護膜形成など、極限的な性能が要求されるアプリケーションで真価を発揮します。

3. プロセスの優位性

ALDは、溶液を介さない乾式プロセスであり、溶剤やバインダーが不要です。これは、液相プロセスと比較してプロセスの簡素化と高エネルギープロセスの回避につながり、環境負荷低減に貢献します。

ALD粉体の応用例

1. リチウムイオン電池材料の性能向上

Liイオン電池の電極粉体へのALDコーティングは、固体電解質界面(SEI)の安定化と、デンドライト成長の抑制に貢献します。

特に、LiCoO₂正極材に極薄のAl₂O₃膜(約0.22 nm)をALDで被覆することで、電解液との副反応を抑制し、コバルトの溶出を防ぎます。

これにより、サイクル寿命と熱安定性が大幅に向上します。さらに、次世代電池のLi金属負極保護にも、ALDによる緻密な保護層が有効な解決策として研究されています。

2. 触媒設計と高活性化

ALDは、触媒粒子の表面に原子レベルの活性サイトを形成したり、凝集(シンタリング)を防ぐバリア層を形成したりするために使用されます。

特に、ALDのエリア選択性(Area-Selective ALD)を応用することで、Ruナノパーティクルの(001)面やPt触媒の特定の結晶面など、特定の面のみに選択的に触媒を成膜する研究が進んでいます。これにより、触媒の活性と選択性を同時に最適化する、これまでにないナノスケールでの触媒設計が可能になります。

3. 光電変換デバイスの効率向上

ペロブスカイト太陽電池などのデバイスでは、ALD膜が電荷再結合の抑制と環境安定性の向上に不可欠です。界面に数原子層のALD膜を導入することで、キャリア輸送を改善し、開放電圧(Voc)と量子効率(QE)を向上させることができます。これにより、空気や湿気に対するデバイスの脆弱性が克服されます。

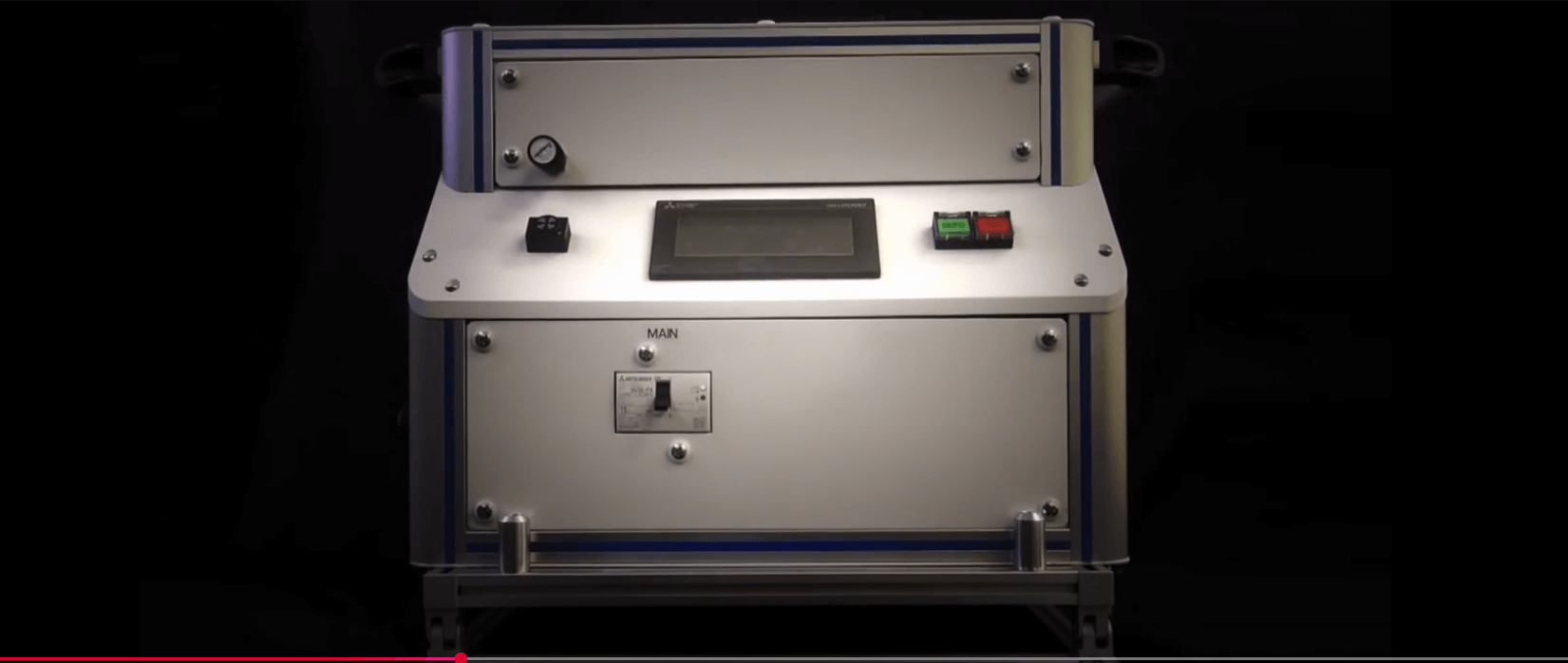

菅製作所製「SAL1000B」

原子層1層枚の均一なコントロールを行い、高膜質・段差被膜性の高い成膜が可能な、研究開発用の小型原子層堆積装置です。

テスト成膜のご案内

装置の新規導入を前提としたお客様を対象に、弊社保有のデモ機によるシリコンウェハやお客様御支給のサンプルに対するテスト成膜サービスを行っております。

お客様がご来社の上、装置本体の説明を含むテスト成膜のコースと、サンプルをお預かりして弊社で成膜する方法の2通りの方法を選択できます。ご要望の条件によっては有償での成膜となりますので一度ご相談ください。

また、弊社装置の導入が前提ではないお客様に対しても有償で成膜を承ります。但し、処理量や膜質への保証について制限がございますのでご相談ください。

まとめ

粉体ALDは、単なるコーティング技術ではなく、原子・分子レベルでの材料設計を可能にするマテリアルズ・イノベーションの基盤技術です。その優れたコンフォーマル性と精密な膜厚制御は、これまでの技術では到達し得なかった性能と機能性を引き出し、次世代のエネルギー、エレクトロニクス、触媒、医療分野に新たな価値をもたらすでしょう。

【参考】