半導体の高性能化を支えるうえで、欠かせない存在となっているのが「CMP(平坦化)工程」です。

成膜やエッチングを重ねることで生じるウエハー表面のわずかな凹凸は、露光精度の低下や配線不良を招き、製品品質や歩留まりに大きな影響を与えます。

CMP(平坦化)は、化学作用と機械作用を組み合わせることで、こうした凹凸をナノメートルレベルで整える技術です。

本記事では、CMP(平坦化)の基本的な仕組みから、なぜ半導体製造に不可欠なのか、その理由を多層配線や露光工程の視点からわかりやすく解説します。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

お問合せはこちら半導体技術に関心をお持ちの皆様に、基礎から学べる情報をお届けしたいという思いから、本連載を開始いたしました。

「これから半導体について学びたい」「技術の背景を理解したい」とお考えの方に向けて、できる限り平易で役立つ内容を発信してまいります。

当社「菅製作所」は、研究開発用途の真空装置を製造・販売しております。

現場で培ってきた知見をもとに、皆様の学びに少しでも貢献できれば幸いです。

本連載が、半導体に関する疑問の解消や、さらなる理解への一助となることを願っております。

ぜひ最後までご覧ください。

目次

半導体製造の鍵を握る「CMP工程(平坦化)」とは?

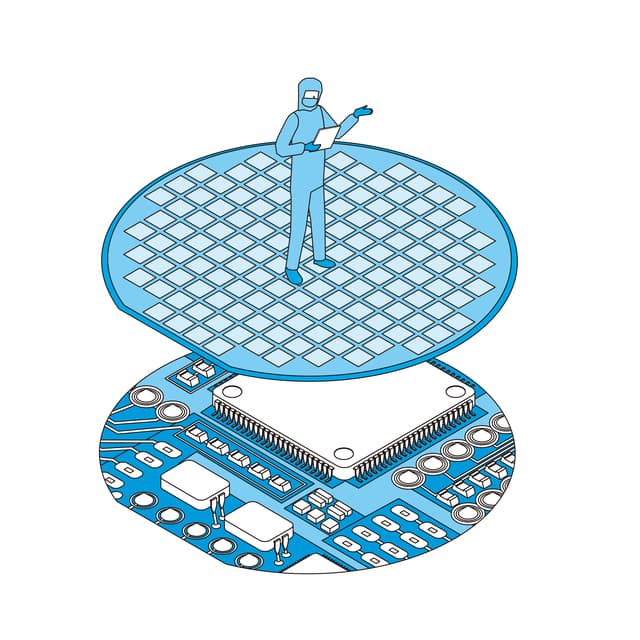

半導体製造におけるCMP(Chemical Mechanical Polishing/化学機械研磨)は、成膜やエッチングを繰り返す工程で生じたウエハー表面の凹凸を、ナノメートルレベルで平坦化する工程です。

この処理によって次工程の露光精度が安定し、配線の信頼性向上や歩留まりの確保につながります。

CMP(平坦化)の仕組み

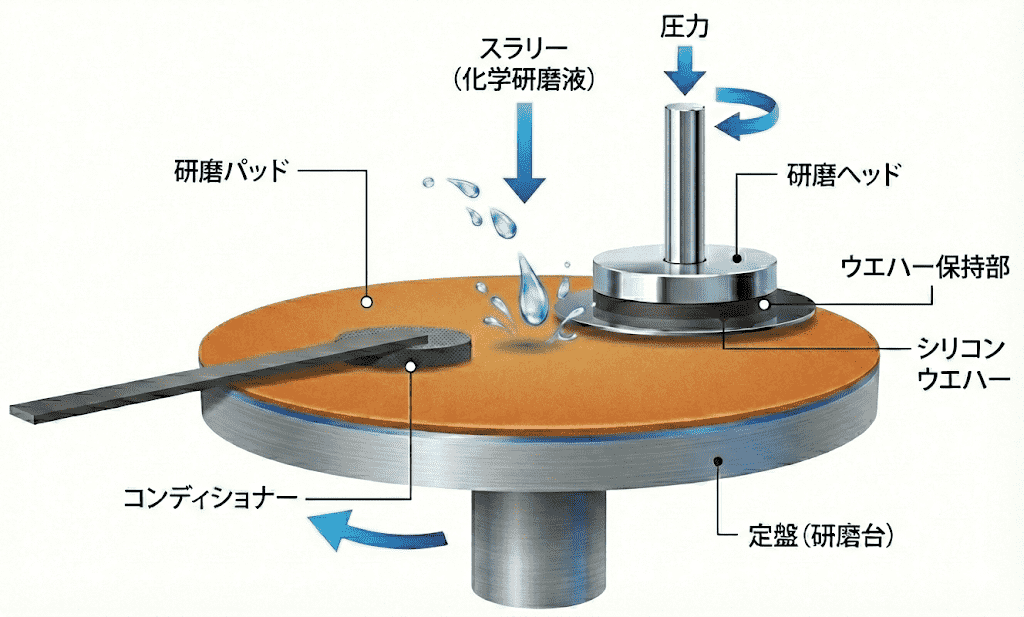

CMPは、化学的な作用と機械的な作用を組み合わせて、ウエハー表面を研磨・平坦化する技術です。

成膜やエッチングによって生じた微細な凹凸を除去し、次工程に適したフラットな状態へと整えます。

CMPによる平坦化は、以下の手順で行われます。

- スラリー(薬品)による表面の変質

- 研磨パッドによる機械的な除去

ウエハー製造工程だけでなく、多層配線を形成する配線工程などでも行われており、半導体製造全体の品質を支える重要な役割を担っています。

スラリー(薬品)による表面の変質

まず、ウエハー表面にスラリーと呼ばれる薬液を供給します。

スラリーには研磨粒子や界面活性剤などが含まれており、ウエハー表面を化学的に変質・溶解させる働きを持ちます。

この化学反応によって表面が削れやすい状態となり、後工程の機械的研磨を効率よく進められるようになります。

これがCMPにおける「化学的作用」です。

研磨の質を左右する「スラリー」の選択

スラリーは、シリカやアルミナ、ダイヤモンドなどの砥粒を水溶液に分散させたもので、研磨対象となる材料に応じて使い分けられます。

たとえば、酸化膜や金属配線など、ウエハー表面の材質によって最適なスラリーは異なります。

適切なスラリーを選定することで、研磨効率だけでなく、表面品質や欠陥発生の抑制にも大きく影響します。

研磨パッドによる機械的な除去

化学的に変質したウエハー表面は、回転する研磨パッドに押し当てられ、物理的に削り取られます。

この工程がCMPにおける「機械的作用」です。

パッドの材質や圧力、回転速度などを精密に制御することで、ナノメートルレベルの平坦化が可能になります。

化学作用と機械作用を組み合わせることで、高精度な平坦化を実現しているのがCMPの特徴です。

なぜCMP(平坦化)が必要?「凹凸」が半導体の品質を下げる理由

半導体は、ナノメートル単位の精度で回路を形成することで性能を発揮します。

そのため、ウエハー表面にわずかな凹凸が残っているだけでも、配線不良や露光精度の低下を招き、製品品質に大きな影響を与えます。

CMPは、こうした微細な段差を解消し、安定した半導体製造を支えるために欠かせない工程です。

多層配線構造における「断線」のリスク

多層配線の層数が増えるほど、配線金属工程で生じる表面の凹凸は大きくなります。

多層配線では、配線同士や層と層の間に絶縁膜を挟み、ビアやコンタクトを介して上下の金属を接続しますが、下地に段差があるとビア開口の寸法や位置、膜厚にばらつきが生じやすくなるのです。

その結果、配線の一部が局所的に細くなり、強度の低い箇所が生じます。

こうした部分は断線を引き起こしやすく、一度断線が起きると電気的な接続が失われ、チップは不良品となってしまいます。

このようなトラブルを防ぐためにも、CMPは半導体製造において欠かせない工程です。

焦点距離の変化で、正確な露光ができない

フォトリソグラフィでは、レジスト表面に対して露光装置のフォーカス位置が一定であることが前提です。

しかし、ウエハー表面に高さのばらつきがあると、場所ごとに焦点距離が変化してしまいます。

これにより、露光ムラが発生し、設計どおりの微細加工が難しくなります。

CMPによって表面を平坦に保つことは、ピントボケを防ぎ、正確な露光を行うためにも重要です。

まとめ

CMPは、シリコンウエハーの初期工程に限らず、回路を形成する配線工程など、半導体製造のさまざまな場面で欠かせない平坦化技術です。

微細化・多層化が進むほど、わずかな凹凸が品質や歩留まりに大きく影響します。

CMPによって表面をナノレベルで整えることで、安定した露光や信頼性の高い配線が可能となり、高性能な半導体デバイスの実現を支えているのです。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

【参考文献】

今と未来がわかる半導体(ナツメ社)

図解入門 よくわかる最新半導体の基本と仕組み(秀和システム新社)