半導体製造の前工程において、中心的な役割を担うのがフォトリソグラフィーです。

フォトマスクと呼ばれる転写用原版に描かれた回路パターンを、光を用いてウエハーや成膜された薄膜上に正確に転写することで、微細な回路構造が形成されます。

この技術は半導体デバイスをはじめ、プリント基板や液晶ディスプレイ、マイクロデバイスなど、微細なパターン形成が求められる分野で幅広く活用されています。

本記事では、フォトリソグラフィーの基本的な仕組みから主要な工程、さらに近年注目を集めるEUVリソグラフィーまで、わかりやすく解説します。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

お問合せはこちら半導体技術に関心をお持ちの皆様に、基礎から学べる情報をお届けしたいという思いから、本連載を開始いたしました。

「これから半導体について学びたい」「技術の背景を理解したい」とお考えの方に向けて、できる限り平易で役立つ内容を発信してまいります。

当社「菅製作所」は、研究開発用途の真空装置を製造・販売しております。

現場で培ってきた知見をもとに、皆様の学びに少しでも貢献できれば幸いです。

本連載が、半導体に関する疑問の解消や、さらなる理解への一助となることを願っております。

ぜひ最後までご覧ください。

目次

フォトリソグラフィーとは?

フォトリソグラフィーとは、写真の現像技術を応用し、シリコンウエハー上に微細な回路パターンを形成するための加工技術です。

フォトレジストと呼ばれる感光材料を塗布した基板に、フォトマスク越しに光(主に紫外線)を照射し、必要な形状だけを選択的に残します。

この工程で形成されたパターンは、その後のエッチングや成膜、剥離といった加工の基準となり、デバイス構造の精度を左右します。

半導体デバイスをはじめ、プリント基板やディスプレイなど、微細加工が求められる分野に欠かせない基盤技術です。

半導体製造におけるフォトリソグラフィーの役割

フォトリソグラフィーは、シリコンウエハー上に回路パターンの設計図を描き出す、半導体製造の中核を担う工程です。

フォトレジスト塗布から露光、現像によって形成される回路パターンは、その後のエッチングやイオン注入などの加工精度を大きく左右します。

特に解像度や位置合わせの精度は、素子の微細化や集積度、消費電力といった性能に直結します。

そのため、フォトリソグラフィーは品質や歩留まりを左右する、最重要プロセスの一つと位置づけられているのです。

フォトリソグラフィーの工程

フォトリソグラフィーによる回路パターンの形成は、洗浄からレジスト剥離までの一連の工程を何度も繰り返しながら行われます。

各工程は単独で完結するものではなく、次の工程の精度や品質に大きく影響するため、全体を通して高い再現性と安定性が求められます。

ここからは、フォトリソグラフィーの工程と流れについて詳しく見ていきましょう。

ウエハーの洗浄(前処理)

ウエハーの洗浄は、フォトリソグラフィー工程の品質を左右する重要な工程です。

ウエハー表面に付着した有機物や微粒子、金属汚染を薬液洗浄や純水リンスによって除去し、表面を清浄な状態に整えます。

さらに、脱水ベークやHMDS処理を行うことで表面を疎水化し、フォトレジストの密着性を向上させます。

前処理が不十分だと、レジストの剥がれや欠陥の原因となるため、安定した工程管理が不可欠です。

フォトレジストの塗布

フォトレジストの塗布工程では、光に反応する感光性材料をウエハー表面に均一に形成します。

フォトレジストには、露光された部分が現像液に溶けるポジ型と、光が当たっていない部分が溶けるネガ型があり、現在の半導体製造では高い解像度が得やすいポジ型が主流です。

清浄化したウエハー中央に液状レジストを滴下し、スピンコーターで高速回転させることで均一な膜厚を実現します。

膜厚は回路寸法や後工程のエッチング耐性に影響するため、回転数やレジスト粘度、温度などを厳密に管理することが重要です。

プリベーク(ソフトベーク)

プリベーク(ソフトベーク)は、フォトレジスト塗布直後のウエハーを加熱し、レジスト中に含まれる有機溶媒や表面の水分を揮発させる工程です。

溶媒を除去することで膜質を安定させ、後工程での露光精度や現像特性を向上させます。

一方、加熱しすぎると感光性樹脂の劣化や感度低下を招くため、80℃前後の比較的低温で、温度と時間を厳密に管理することが重要です。

露光

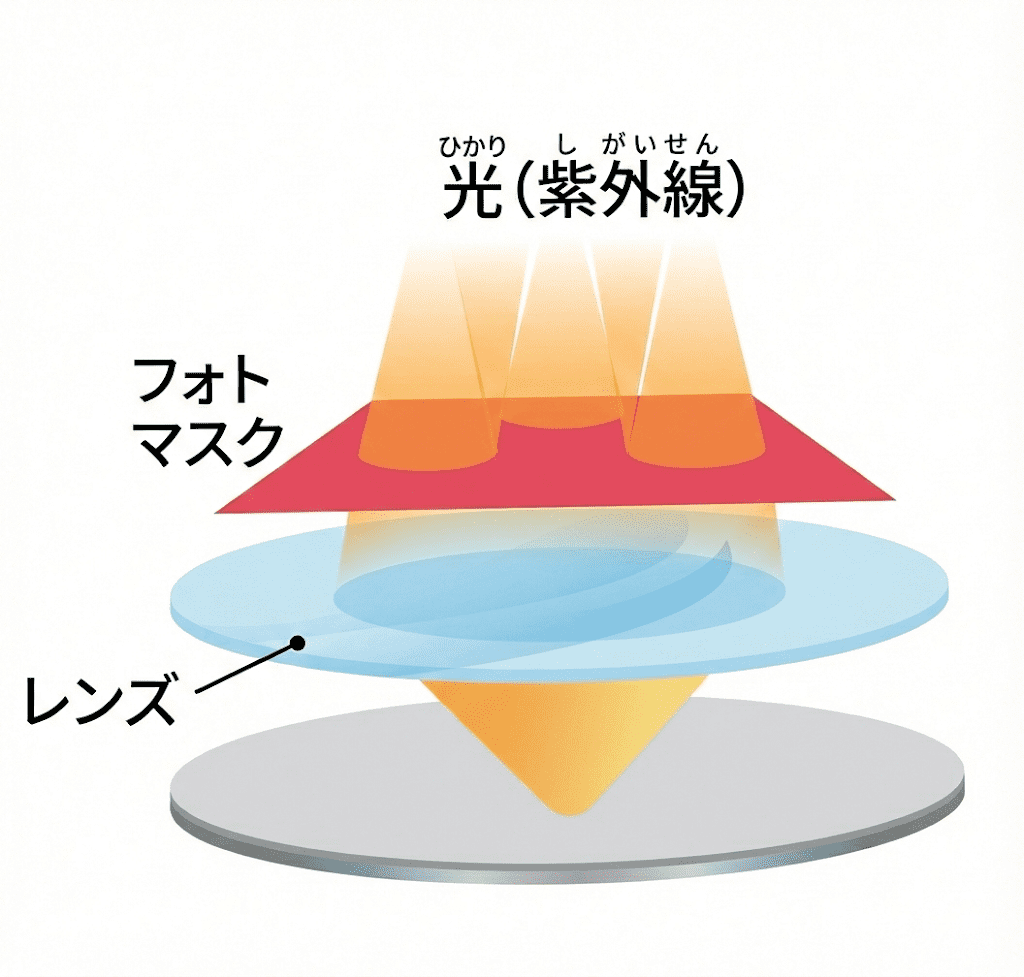

露光工程では、ステッパと呼ばれる装置を用いて、フォトマスクに描かれた回路パターンを光によってフォトレジスト上に転写します。

主に紫外線などが用いられ、近年はマスクのパターンをレンズで縮小投影する方式が主流です。

これにより、サブミクロン以下の極めて微細なパターン形成が可能となっています。

現像

露光後のウエハーに現像液を用い、フォトレジストを選択的に溶解除去する工程です。

ポジ型レジストでは、露光によって光が当たった部分を現像液に溶かします。

一方、ネガ型レジストでは光が当たらなかった部分が溶解し、最終的に残ったレジストマスクの下の層が回路になります。

この現像によって回路パターンの原型が完成し、フォトリソグラフィー工程は終了します。

フォトリソグラフィー技術の進化

半導体の微細化が進む中で、フォトリソグラフィー技術も大きく進化しています。

近年、特に注目されているのがEUV(極端紫外線)リソグラフィーです。

最先端のICチップを製造するには、従来とは異なる構造をもつEUVフォトマスクが不可欠です。

EUVリソグラフィーは、回路のさらなる微細化を可能にするため、スマートフォン向け半導体やAI半導体など高性能化が求められる分野において、需要の拡大が見込まれています。

EUVリソグラフィーとは?

EUVリソグラフィーとは、波長13.5nmの極端紫外線(EUV)を用いて微細パターンを形成する最先端の露光技術です。

一般的なArFリソグラフィーで使われる193nmよりもはるかに短い波長を利用することで、高い解像度を実現します。

一方で、EUV光は物質に吸収されやすいため、レンズではなく鏡で反射させ、真空環境下でウエハーに照射する方式が採用されています。

EUVリソグラフィーのメリット

EUVリソグラフィーは、極めて短い波長を活かし、数nmオーダーの微細な線幅やパターンを単一露光で形成できる点が最大の特長です。

従来はArF多重露光で対応していた微細加工を1工程に集約できるため、工程数やマスク枚数の削減につながります。

これにより、重ね合わせ誤差を抑えつつ、高集積・高性能・低消費電力な半導体デバイスの設計が可能になります。

EUVリソグラフィーのデメリット

一方で、EUVリソグラフィーは装置構成が非常に複雑で、高出力光源や反射光学系、真空チャンバー、専用の反射型EUVマスクなどが必要です。

導入・維持コストが極めて高いという課題があります。

また、マスク欠陥の検査や修正が難しく、レジスト感度とラインエッジラフネスの両立など技術的ハードルも高いため、導入できるメーカーは限られています。

まとめ

フォトリソグラフィーは、半導体回路の基盤となる微細パターンを形成する中核技術です。特に微細化が進む現在では、EUVリソグラフィーの登場により、さらなる高集積・高性能化が実現されています。

各工程の精度が最終的なデバイス性能や歩留まりを左右するため、フォトリソグラフィーは今後も半導体技術の進化を支える重要な役割を担い続けるでしょう。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

【参考文献】

今と未来がわかる半導体(ナツメ社)

月刊「Newsがわかる」特別編 半導体がわかる2025(毎日新聞出版)