半導体の品質と信頼性を支えているのが、製造工程の各段階で行われる「検査」です。

前工程ではウエハーの膜厚や寸法、欠陥を細かく確認し、不良を早期に発見します。

後工程では、電気特性や機能、外観を厳しく評価し、バーンインテストによって初期故障も排除します。

こうした検査の積み重ねが、高性能で安定した半導体を実現しているのです。

本記事では、前工程・後工程それぞれの検査内容と役割を整理し、半導体検査の全体像をわかりやすく解説します。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

お問合せはこちら半導体技術に関心をお持ちの皆様に、基礎から学べる情報をお届けしたいという思いから、本連載を開始いたしました。

「これから半導体について学びたい」「技術の背景を理解したい」とお考えの方に向けて、できる限り平易で役立つ内容を発信してまいります。

当社「菅製作所」は、研究開発用途の真空装置を製造・販売しております。

現場で培ってきた知見をもとに、皆様の学びに少しでも貢献できれば幸いです。

本連載が、半導体に関する疑問の解消や、さらなる理解への一助となることを願っております。

ぜひ最後までご覧ください。

目次

半導体検査とは?

半導体検査とは、製造された半導体が設計どおりの性能・品質を満たしているかを確認する工程です。

検査は、ウエハー状態で行う「前工程検査」と、パッケージ後に行う「後工程検査」の2つに大別されます。

電気特性が規格内に収まっているか、想定された動作条件で安定して機能するかを評価するとともに、外観や内部構造に欠陥がないかも確認します。

こうした検査を通じて、製品としての完成度が総合的に判断されます。

半導体検査の目的

半導体検査の主な目的は、不良チップを早期に検出し、市場へ流出させないことにあります。

製造のばらつきや微細な欠陥を把握することで、歩留まり低下や重大な故障を未然に防げます。

また、検査結果を分析することで、回路設計やプロセス条件に潜む課題を可視化し、工程改善へとつなげる役割も担っているのです。

半導体検査の重要性

半導体検査は、製品の品質や信頼性・性能を保証するうえで欠かせない工程です。

検査を適切に行うことで、規格への準拠を確認できるだけでなく、長期使用時のトラブルリスクも低減されます。

特に高集積・高性能化が進む現在の半導体では、わずかな不具合が大きな影響を及ぼすため、検査の精度と重要性は年々高まっています。

製品価値を支える最後の砦ともいえるでしょう。

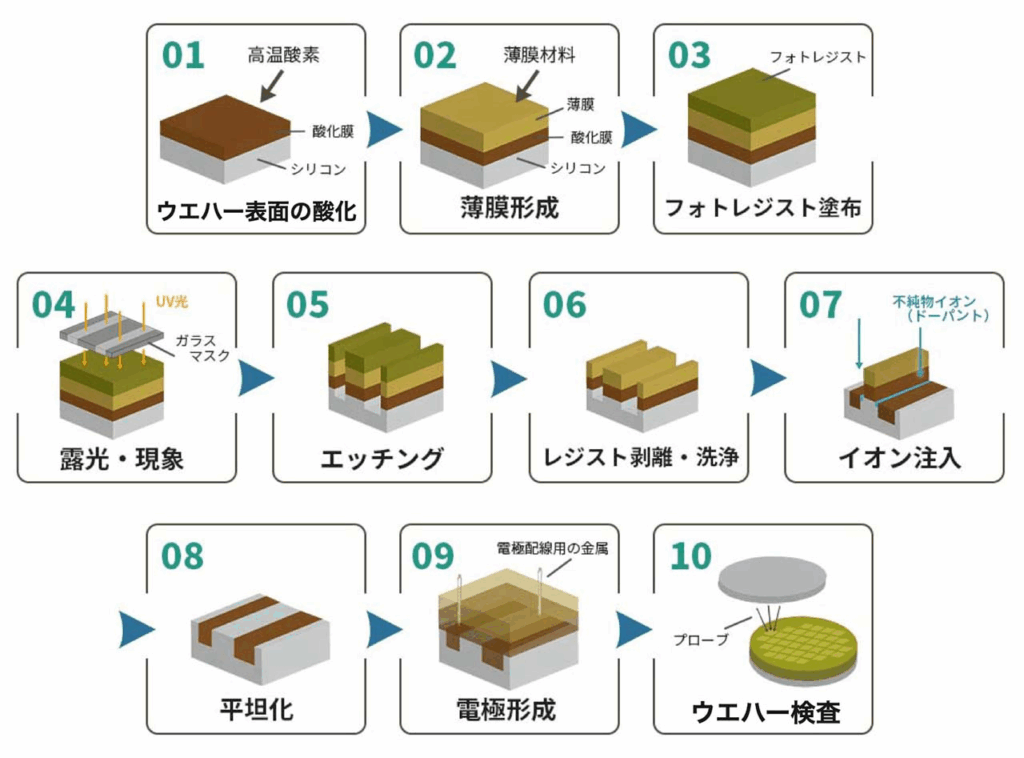

半導体製造【前工程】におけるウエハー検査

前工程におけるウエハー検査は、各加工プロセス後の「仕上がり精度」を確認する重要な工程です。

異物や外観の確認、電気特性の評価などを通じて、欠陥を早期に発見し、原因となる工程を特定します。

結果として、プロセス条件の改善や安定化が進み、高い歩留まりを維持することにつながります。

膜厚測定

膜厚測定は、成膜によって形成された薄膜や、エッチング後に残った膜が、設計どおりの厚さになっているかを確認する検査です。

膜厚は電気特性や信頼性に直結するため、わずかなズレでも性能に影響を及ぼします。

工程ごとに膜厚を管理することで、成膜条件やエッチング量のばらつきを把握でき、安定したプロセス制御が可能になります。

寸法測定

寸法測定では、回路パターンの線幅やコンタクトホールの穴径などが、意図した寸法で形成されているかを確認します。

微細化が進む半導体では、数ナノメートルの差が動作不良の原因になることもあります。

寸法を正確に測定・管理することで、設計ルールの遵守状況を確認でき、フォトリソグラフィーやエッチング工程の精度向上につながります。

異物・欠陥検出

異物・欠陥検出は、不良の原因となるパーティクルやパターン欠陥の有無を調べる検査です。

わずかな異物でも、回路の断線や短絡を引き起こす可能性があります。

各工程で欠陥を検出することで、問題が発生した工程を早期に特定でき、再発防止策の検討が可能になります。

外観検査

外観検査では、ウエハー表面のキズや汚れ、ムラなどを確認します。

一見小さな外観異常でも、後工程で大きな不良につながるケースは少なくありません。

外観を定期的にチェックすることで、装置の異常や搬送時のトラブルも発見しやすくなります。

アライメント精度測定

アライメント精度測定は、フォトリソグラフィー工程の前後で行われ、マスクとウエハーの位置合わせ精度をナノメートルレベルで評価します。

位置ずれが生じると、上下層の配線が正しく接続されず致命的な不良につながってしまうため、精度を数値として把握することが大切です。

ウエハー電気特性検査(PCM)

前工程の仕上げとして行われるウエハー電気特性検査(PCM)は、評価用に設けられた素子や回路を測定し、回路性能や製造プロセスの健全性を確認する検査です。

プローブやテスタを用いて電気的特性を評価することで、設計値とのズレや工程由来の問題を把握できます。

この検査を通過し、良品と判断されたものだけが次の工程へと進みます。

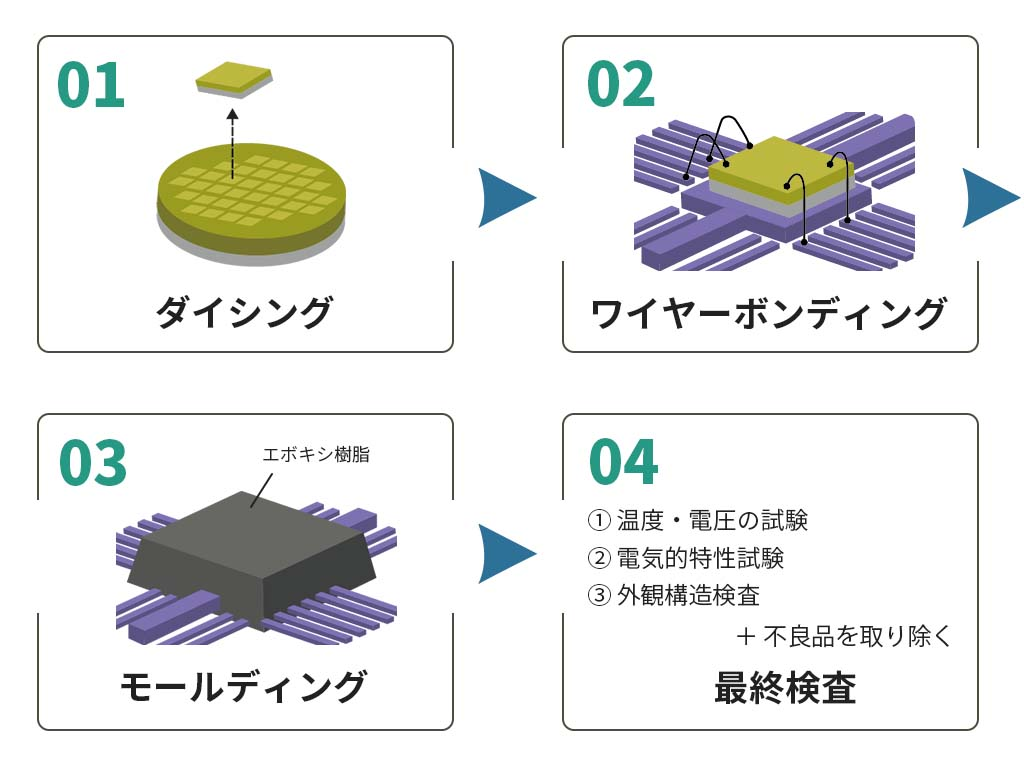

半導体製造【後工程】における検査|テスト工程の流れ

後工程の検査は、組立工程を終えた半導体デバイスが正しく動作し、所定の品質基準を満たしているかを確認する工程です。

電気的特性や機能・性能、外観などを段階的に評価し、出荷可能な製品かどうかを判断します。

さらに、初期故障を除去するためのバーンインテストも実施されます。

これにより、出荷後の初期不良率を大幅に低減でき、リコールやフィールド故障への対応コスト削減にもつながります。

初期テスト

初期テストは、パッケージング後の比較的早い段階で行われる電気的特性中心の検査です。主な目的は、致命的な不良品を早期にふるい落とすことにあります。

簡易的な動作確認や主要パラメータの測定を行い、オープン・ショート不良や明らかな機能異常を検出します。

後続工程に不良品を流さないための、効率的かつ重要な工程です。

機能・性能テスト

機能・性能テストでは、データシートに規定された条件に基づき、論理動作やアナログ特性が設計どおりに動作しているかを詳細に確認します。

入力信号と出力信号の関係を評価し、動作タイミングや電圧・電流特性などの性能パラメータを測定します。

バーンインテスト

バーンインテストは、高温・高電圧など実使用より厳しい条件下で、一定時間デバイスを動作させる検査です。

バーンインオーブンを用いて負荷をかけることで、バスタブ曲線の初期故障領域に該当する不安定なデバイスを意図的に顕在化させます。

これにより、信頼性の低い製品を事前に除去し、長期的に安定した動作を保証します。

外観検査

外観検査では、半導体デバイスの物理的な外観やパッケージの品質を確認します。

顕微鏡や自動光学検査装置(AOI)を用い、キズや欠け、クラック、汚れなどの物理的欠陥や異常を検出します。

一見わずかな外観不良であっても、実装不良や信頼性低下につながる可能性があるため、出荷前の重要なチェック工程として欠かせません。

最終機能テスト

最終機能テストは、出荷仕様に対する総合的な合否判定を行う工程です。

バーンインテストや外観検査を通過したデバイスに対し、常温や高温など複数条件で電気的特性と機能を再確認します。

すべての規格を満たしているかを最終的に評価し、基準から外れるデバイスを良品群から分離します。

出荷前検査

出荷前検査では、最終的な品質確認と出荷準備を行います。

良品の選別やラベリング、梱包を進めながら、最終外観検査を実施し、ここで問題がないことを確認したうえで出荷されます。

製品の品質を守る最後の工程として重要な役割を担っています。

まとめ

半導体検査は、前工程・後工程を通じて品質と信頼性を支える重要な工程です。

ウエハー段階では欠陥を早期に発見し工程改善につなげ、後工程では電気特性や機能、外観を多角的に確認します。

さらにバーンインテストなどにより初期不良を除去することで、市場で安心して使える製品が生まれるのです。

検査は単なる選別ではなく、半導体の価値を高めるうえで欠かせない工程といえるでしょう。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

【参考文献】

今と未来がわかる半導体(ナツメ社)

60分でわかる!半導体ビジネス最前線(技術評論社)