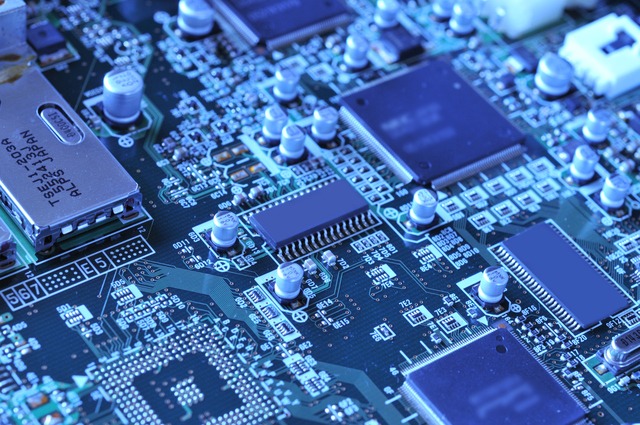

半導体製造はますます精密さが求められ、ほんのわずかな塵や水分が歩留まりを左右する繊細な工程です。

その「高精度」な工程を実現するためにあるのが、真空チャンバーです。

薄膜形成、エッチング、露光など、主要な半導体プロセスの多くは「真空環境がなければ成り立たない」と言われるほど、真空チャンバーは製造ラインの基盤となっています。

本記事では、真空チャンバーの仕組みや構造をはじめ、CVD・スパッタ・EUVといった各工程でどのように使われているのか、真空をつくり出すメカニズム、装置選定時の重要な視点から材質による違いまで、要点を押さえてわかりやすく解説します。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。

お問合せはこちら半導体技術に関心をお持ちの皆様に、基礎から学べる情報をお届けしたいという思いから、本連載を開始いたしました。

「これから半導体について学びたい」「技術の背景を理解したい」とお考えの方に向けて、できる限り平易で役立つ内容を発信してまいります。

当社「菅製作所」は、研究開発用途の真空装置を製造・販売しております。

現場で培ってきた知見をもとに、皆様の学びに少しでも貢献できれば幸いです。

本連載が、半導体に関する疑問の解消や、さらなる理解への一助となることを願っております。

ぜひ最後までご覧ください。

目次

半導体製造に不可欠な「真空チャンバー」とは?

半導体製造では、微細加工を安定して行うために「真空環境」をつくることが欠かせません。その中心となる装置が真空チャンバーです。

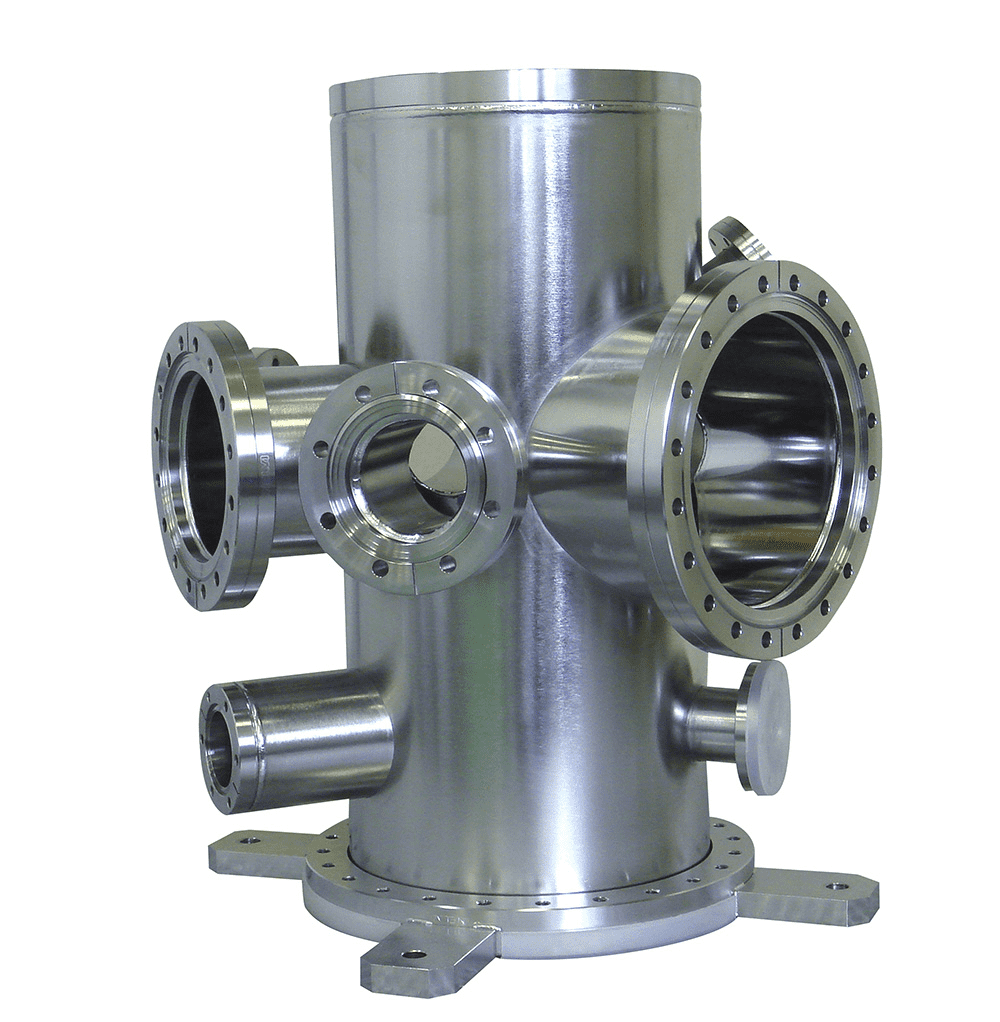

真空チャンバーとは、内部を大気から遮断し、ポンプによって空気や水分子を排出して高い真空状態をつくり出す密閉容器のことを指します。

この真空空間では、材料表面の正確な評価、薄膜形成、エッチングなど、半導体製造に必要なさまざまな処理が高精度で行えるようになります。

大気中では外乱や不純物が混入しやすい工程でも、真空チャンバーを用いることで安定性と再現性が確保され、デバイスの品質向上につながるのです。

半導体製造で真空チャンバーが必要とされる理由

半導体製造では、ナノレベルの加工を行うため、わずかな塵や水分でも大きな不具合に繋がりかねません。

大気中の不純物が混入すると、マスクパターンの崩れ、膜のピンホールや組成ムラ、材料界面の酸化などが発生しやすくなり、製造品質が大きく低下します。

これらはデバイスの性能劣化や寿命短縮につながるだけでなく、歩留まりを大きく悪化させ、コスト増加を招く重大な問題です。

そのため、外部の影響を排除し工程を安定させる真空環境の確保は必須となります。

真空チャンバーは、こうした微細加工を高精度に行い、安定した製品品質と高い信頼性を実現するための基盤となる装置です。

何に使う?半導体製造工程における真空チャンバーの用途

半導体製造では、多くの工程が真空環境下で行われるため、多岐にわたる用途で真空チャンバーが使われています。

ここでは代表的な4つの装置を取り上げ、真空チャンバーがどのように活用されているかをご紹介します。

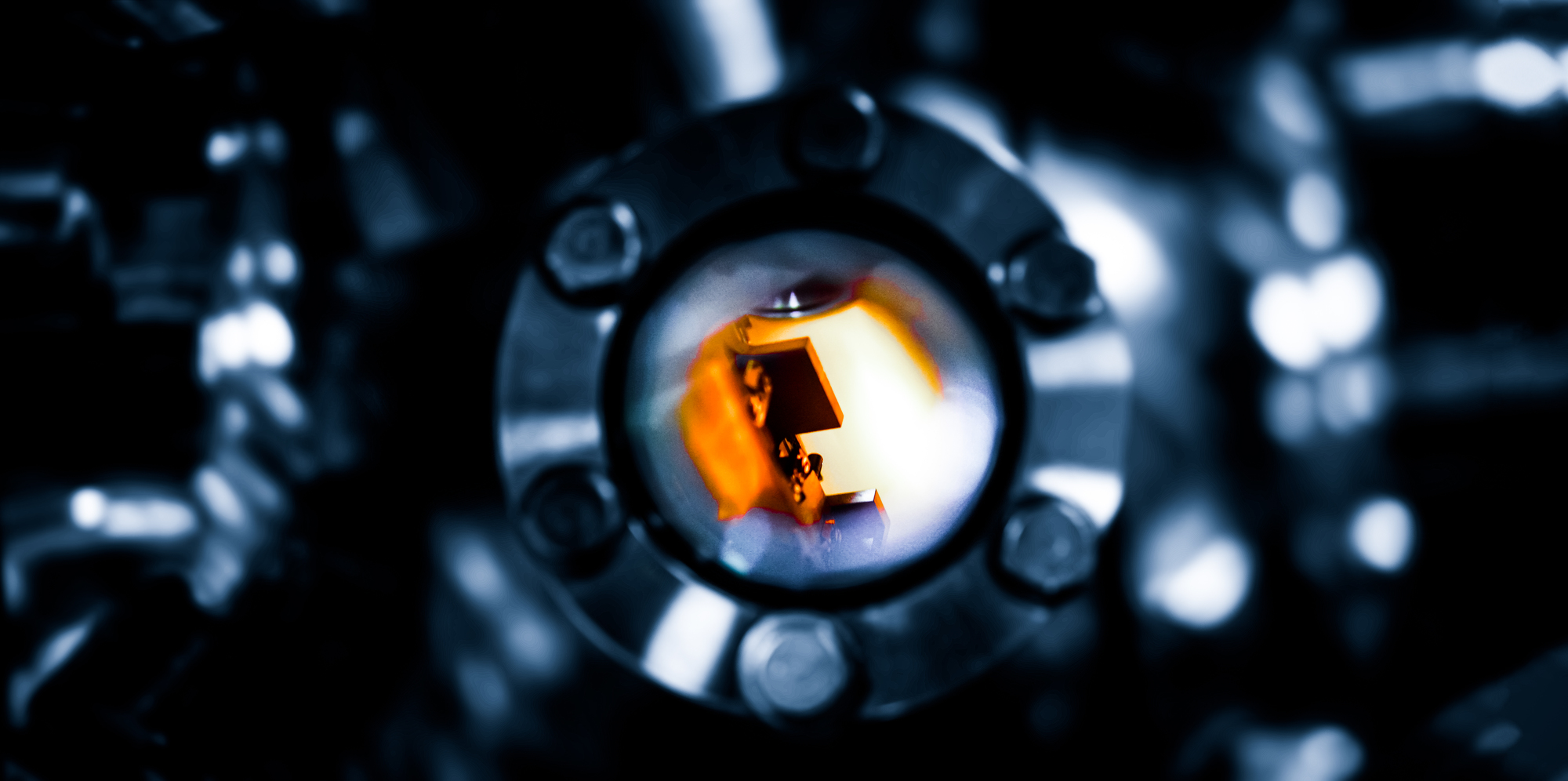

CVD装置

CVD装置は、半導体プロセスで広く用いられる薄膜形成装置の一つです。

プロセスガスを、熱・光・プラズマによって分解し、その反応生成物をシリコンウエハー上で化学反応させることで、配線膜や絶縁膜を成膜します。

化学反応を利用するため、高精度で均一な薄膜形成が可能です。

微細化が進む半導体製造に欠かせない技術として、幅広い工程で活用されています。

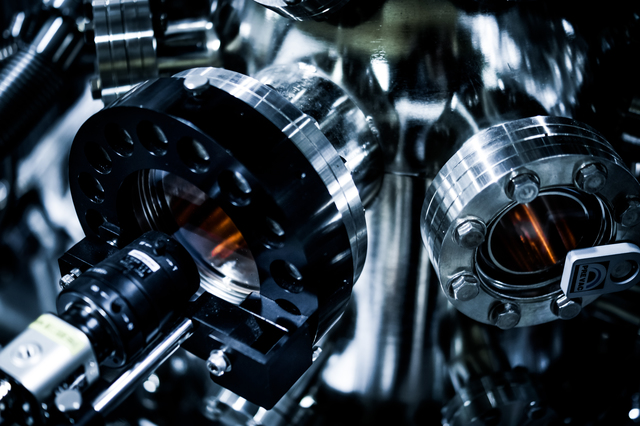

スパッタ装置

スパッタ装置は、プラズマ中でイオン化した Arガスをターゲットに衝突させ、その原子を叩き出して基板へ付着させる「スパッタリング現象」を利用したPVD方式の薄膜形成装置です。

高融点金属や合金など、真空蒸着では成膜が難しい材料でも均一な薄膜コーティングが可能です。

微細電極や配線形成など、多様な半導体製造工程で幅広く活用されています。

エッチング装置

エッチング装置は、薬液・反応ガス・イオンの化学反応を利用して、不要な酸化膜を除去し、ウエハー表面に微細な回路パターンを形成するための装置です。

真空環境下で高精度な加工を行い、半導体の高性能化・微細化を支える重要な役割を担っています。

EUV露光装置

EUV露光装置は、極端紫外線を光源とし、ナノメートル領域の微細な回路パターンをウエハーへ高精度に転写するための装置です。

EUV光は大気中で吸収されるため、光学系やウエハーはすべて真空チャンバー内で動作し、超高真空環境が必須となります。

最先端半導体の実現を支える中核装置です。

真空チャンバーの仕組み

真空チャンバーは、内部を大気圧の何万分の一まで減圧し、酸素・水分・パーティクルといった不純物を極限まで排除することで、薄膜形成やエッチング反応をクリーンかつ高い再現性で進められるようにする装置です。

まず粗引きポンプで大まかな空気を抜き、その後主ポンプによって高真空まで引き込みます。

さらにバルブでガス導入量や圧力を細かく制御することで、プロセス条件を安定化させます。

このように徹底した真空管理を行うことで、不純物の影響を受けない環境が実現し、精密な成膜やエッチングが可能になります。

結果として、半導体デバイスの高品質化・高信頼性の確保に大きく貢献します。

真空チャンバーの構造

ここからは、真空チャンバーの構造について詳しく見ていきましょう。

プラズマ生成を支える電極構造

プラズマ生成を支える電極構造では、上部のシャワーヘッド電極と下部のウエハーステージ電極にRFやマイクロ波を印加し、導入したガスを効率的にイオン化します。

電極は石英やアルミナなどの絶縁体でチャンバー壁から隔離されており、アーク放電の発生を防ぎます。

また、電極間の距離や形状を最適化することで、プラズマの密度と均一性を精密に制御でき、エッチングの選択比や加工精度を大きく向上させる仕組みになっています。

チャンバー内部を守るライナーとフォーカスリング

チャンバー内部には、アルミや石英で作られたライナーが壁面や底面に取り付けられており、スパッタ付着や反応生成物による汚染を防ぐ役割を担います。

ライナーは着脱しやすく、定期交換によりパーティクル発生を大幅に低減できます。

また、ウエハー周囲にはフォーカスリングを配置し、プラズマの分布を均一化してエッジ部の過度なエッチング(欠食)を抑制します。

これらの部材は、工程の安定化と歩留まり維持に欠かせない重要な構造です。

真空維持のためのシール構造

真空チャンバーの接合部には、Oリングや金属ガスケットを挟んだフランジ構造が用いられ、ボルトを均一に締め込むことで「漏れ道」を徹底的に排除します。

特に高真空・超高真空が求められる工程では、アウトガスの多いゴム材を避け、金属シールを採用することで真空維持性能を高めます。

さらに、ベーキングによって内部の水分や吸着ガスを除去し、到達真空度を向上。

これらのシール技術により、安定したプロセス環境が実現できるのです。

【半導体製造】真空チャンバーの選び方

真空チャンバーを選ぶ際は、使用目的・用途に合わせて最適な仕様を見極めることが重要です。

必要な真空度や気密性、耐久性、サイズなどの条件が性能に直結します。

ここでは、半導体製造で真空チャンバーを選定する際に確認すべき4つのポイントを解説します。

真空度

真空チャンバーを選定する際、まず重要になるのが達成できる真空度です。

薄膜形成やエッチングなど、工程によって求められる圧力範囲は大きく異なり、プロセスガスの反応性や膜質にも直結します。

高真空が必要な工程では、ターボ分子ポンプやクライオポンプとの組み合わせを前提にした構造が求められ、チャンバー素材もアウトガスが少ない金属製が適しています。

目的とするプロセスに応じて必要な真空レベルを明確にし、それを安定維持できる性能を持つチャンバーを選定しましょう。

気密性

高い気密性は、真空チャンバーの性能を左右する重要な要素です。

フランジ接合部の精度、Oリングや金属ガスケットの品質、ボルト締結の均一性などが気密性に直結します。

わずかな漏れでも真空度が不安定になり、プロセス精度が低下するため、長時間の運転でも漏れが発生しない構造を選びましょう。

耐久性

真空チャンバーの耐久性は、半導体製造の安定稼働に直結します。

プラズマによるダメージ、化学反応生成物の付着、熱サイクルなど過酷な条件に耐えられる材質・構造であるかを確認するようにしましょう。

耐食性・耐熱性の高い素材を採用し、長期間の使用でも変形や劣化が起きにくい設計を選ぶことが重要です。

容積と寸法

真空チャンバーの容積と寸法も、用途に合わせて最適化する必要があります。

チャンバーが小さすぎると均一なガス分布が難しく、大きすぎると排気効率やガスの流れに影響してしまいます。

また、装置全体のレイアウトやメンテナンス性も考慮し、適切なサイズ設計を選ぶことが重要です。

真空チャンバーの材質

真空チャンバーには、真空度に応じてガス透過やアウトガスが少ない素材が使用され、求める強度・耐久性・耐食性によっても選ぶべき材質が変わります。

ここでは、真空チャンバーに使われる代表的な材質を紹介します。

ステンレス鋼

ステンレス鋼は、真空チャンバーの材質として最も広く採用される代表的な金属です。

耐腐食性・耐熱性に優れ、アウトガス発生が少ないため、超高真空環境の維持に適しており、高精度な半導体プロセスに向いています。

加工性や強度にも優れた万能素材と言えるでしょう。

アルミニウム合金

アルミニウム合金は、軽量で加工性や熱伝導性に優れ、CVD装置やスパッタ装置のチャンバー材として広く利用されています。

比較的低コストで製造できる点もメリットです。

陽極酸化処理によって耐食性を高められますが、アウトガスが多いため高真空用途では表面処理が必須となります。

チタン

チタンは、軽量でありながら高い強度を持ち、耐食性にも優れた高性能素材です。

反応生成物の影響を受けにくく、精度が求められる真空チャンバーに適しています。

一方で、加工が難しくコストも高いため、特殊用途や高真空環境向けに限定して採用されることが多い材質です。

セラミックス

セラミックスはアウトガスが極めて少なく、電気絶縁性にも優れた素材で、高純度環境が求められる真空チャンバーに適しています。

プラズマの影響を受けにくい点も利点ですが、金属に比べて強度が低く割れやすいため、慎重な設計が必要です。

軟鋼・炭素鋼

軟鋼・炭素鋼は低コストで強度も十分にあり、大型チャンバーや粗真空用途で多く採用されます。

しかしアウトガス率が高く、清浄度を要求する高真空プロセスには不向きなため、主に低真空や粗引き領域に限定して使用される材質です。

菅製作所の真空チャンバー

菅製作所では、ステンレス・アルミどちらにも対応可能な真空チャンバーを販売しています。

詳細については以下をご覧ください。

まとめ

半導体製造に欠かせない真空チャンバー。

本記事では、その役割や仕組み、各プロセスでの活用、材質や選定のポイントまで解説しました。

真空技術を正しく理解することで、装置選びや工程設計の精度も大きく高まります。

真空チャンバーを導入する際の参考になれば幸いです。

長年の経験と独自の技術で、大学や研究機関での導入実績も多数。

研究目的に応じたカスタマイズや、導入前のテスト成膜も可能です。

装置のご検討やその他ご相談は、ぜひ当社までお問い合わせください。